Tiempo estimado de lectura: 4:30 min

Eficiencia y Ecología juntas con el programa KAESER CARBÓN CERO

¿Es la eficiencia un objetivo realista?

En realidad, puede alcanzarse, siempre y cuando que los sistemas de aire comprimido se gestionen con eficiencia. De hecho, los gastos asociados al funcionamiento de un compresor de aire pueden reducirse de dos maneras:

• Mayor eficiencia en la generación de aire.

• Reducción de consumo del aire comprimido.

Adicionalmente es posible es recuperar el calor de la compresión para reducir los costos de explotación compensando la necesidad de calor en otras áreas de la empresa.

La producción del aire comprimido con mayor eficiencia

Dependiendo de cómo se opere el compresor de aire es posible aumentar la eficiencia durante todo el proceso de uso.

Pautas para alcanzar el objetivo de una mayor eficiencia y un menor consumo de energía:

• Seleccionar compresores de aire con especificaciones de menor consumo de potencia específica.

• Programar los compresores con tiempos de funcionamiento en vacío reducidos con menor presión de descarga y operar las máquinas más eficientes en las horas de mayor actividad del día. Esto es posible realizarlo por medio de un Controlador Maestro Inteligente.

• Bajar el nivel de presión en la generación para reducir los diferenciales de presión en el tratamiento, red de tuberías y filtros en las bocas de consumo. Esto es posible realizarlo por medio de un Controlador Maestro Inteligente.

• Seleccionar sección de tuberías, accesorios, mangueras, conectores que ofrezcan la menor cantidad de restricción de caudal, a fin de reducir la presión de descarga.

• Seleccionar tanques de almacenamiento con mayor capacidad, que permiten una mayor eficiencia en modo operativo y conservación durante las horas de inactividad.

• Elegir secadores cíclicos de masa térmica enfriados por aire que consumen menos energía durante los periodos de baja demanda y queden stand by durante las horas de inactividad productiva.

• Utilizar la válvula de cierre automática tipo DHS 4.0 para las funciones prioritarias de suministro de aire o de calidad de aire del sistema de aire comprimido.

Válvula de cierre automática tipo DHS 4.0

• Controlar periódicamente el nivel de fugas en el sistema.

Control de fugas de aire comprimido

• Utilizar Control Maestro Inteligente Sigma Air manager SAM 4.0 para varios compresores y tecnología de medición en parámetros de caudal, presión, potencia eléctrica, punto de rocío conectados a un controlador maestro inteligente vía network INDUSTRIE 4.0 o IoT.

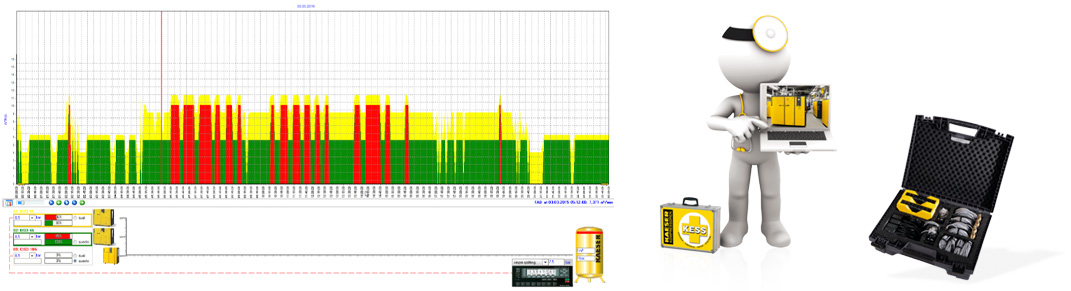

Control maestro Sigma Air Manager SAM 4.0

Cómo usamos eficientemente el aire comprimido

Proceder al uso más eficientemente en la generación de aire es sólo una parte de lo que se necesita para alcanzar la eficiencia en aire comprimido:

Aprender a reducirlo es más importante y es la clave.

• Iniciar una auditoría para detectar y reducir fugas como objetivo reducirlas al cinco por ciento del caudal de aire total en forma sistémica.

• Analizar el factor de utilización del aire comprimido para determinar si el nivel de consumo es proporcional a las necesidades de la aplicación.

• Convertir aplicaciones que podrían realizarse más energéticamente eficaz con el uso de herramientas eléctricas o manuales.

• Optimizar las tuberías principales y de distribución, anillando las redes neumáticas para obtener una menor caída de presión e instalar válvulas de cierre automáticas o de control a distancia sectorizadas para incomunicar el suministro de aire al final de cada turno de producción.

• Mantener el caudal de aire cerrado de las zonas de equipos productivos o bocas de consumo durante las horas de inactividad.

¿Se puede conseguir buenos resultados de eficiencia energética en una instalación industrial?

La respuesta es sí, siempre que la eficiencia del sistema sea una de las principales prioridades operativos del sistema de aire comprimido. Realizando auditorías del aire con cálculos y resultados, tanto para el sistema actual instalado como para el proyectado optimizado, analizando el control de carga/descarga/parada de los compresores, los diferenciales de presión entre la generación, tratamiento, distribución y consumo, la calidad del aire utilizada y la potencia específica del sistema de acuerdo a las Normas ISO 11011 y ISO 50001. En algunos sistemas ineficientes, los resultados de las auditorías energéticas han sido tan descuidados en potencias específicas de 15 kW o superiores por cada metro cubico por minuto, con un factor de servicio operativo del sistema menor al 50%. Cuando un sistema produce potencias específicas con ese nivel de ineficiencia y derroche, existe un margen de mejora que puede lograrse con en el compromiso de mejoras a corto, mediano y largo plazo en realizar nuevas correcciones y cambios al sistema de aire comprimido.

¿Cuánto es eficiente su sistema de aire comprimido?

Al observar las cifras de potencia del sistema optimizado, es posible que tenga curiosidad por saber cómo se comporta su sistema en términos de eficiencia, en cuyo caso lo primero que debe hacer es evaluar su sistema por medio de una auditoria de aire comprimido. También puede utilizar instrumentos que medirán y calcularán los valores de potencia, caudal y presión de forma continua para realizar un seguimiento general y los indicadores KPI del sistema. Sin embargo, antes de dar ese paso, sería más recomendable que una empresa de auditorías evaluara la eficiencia general de su sistema de aire comprimido.

La mejora puede parecer una suposición, pero con un potencial ahorro energético y una mejor comprensión de utilización eficiente del sistema de aire comprimido.

Para más información sobre las auditorías por favor contacte al siguiente correo electrónico: info.argentina@kaeser.com

CONSULTAR AHORA

Fotos fuente: Kaeser Kompressoren