Tiempo estimado de lectura: 7:00 min

Si bien, como ingenieros, normalmente nos entusiasma mucho diseñar y construir nuevas instalaciones, en realidad, la mayoría de los sistemas de aire comprimido son una combinación de lo nuevo y lo antiguo. En estos casos, las conexiones de las tuberías se pueden realizar simplemente juntando dos juntas, con bridas o roscadas.

Sin embargo, en lo que respecta a la composición química, conectar el aluminio directamente con el latón (aleación de cobre y zinc) o el cobre puede provocar una reacción química llamada corrosión galvánica. Con el tiempo, el agua presente (como el condensado) actuará como conductor y desprenderá electrones de un material a otro. Esto puede provocar corrosión por “pitting” o corrosión localizada, incluso en las tuberías de aluminio nuevas.

Veamos un caso específico en el que encontramos corrosión por pitting y mucho más.

Imagen 1 (izquierda): Tubería de aluminio con óxido y sarro después de un año de funcionamiento.

Imagen 2 (derecha): Defectos en la misma tubería de aluminio después de la limpieza.

El usuario del caso detectó una pequeña fuga en su tubería de aluminio después de aproximadamente un año de servicio. La fuga se encontraba en la tubería justo después del compresor de tornillos lubricado por aceite, que se instaló al mismo tiempo que la tubería de aluminio. Obviamente, el usuario estaba preocupado. Al inspeccionar la tubería que habíamos quitado, la parte inferior de la misma tenía una cantidad considerable de óxido y sarro (Imagen 1). ¿Cómo pudo haber sucedido eso? Se supone que el aluminio no se corroe, sin embargo, era evidente que la condensación había estado presente en esta tubería. Después de limpiar la tubería, también se encontró picaduras en la parte inferior de la misma (Imagen 2). Para resolver este problema tenemos que analizar el sistema. No es posible resolver el problema sin ver todo el conjunto.

Al observar la tubería en particular, la misma iba directamente al suelo en la descarga del compresor (Imagen 3) y luego a lo largo del piso (Imagen 4) antes de dirigirse a otra sala para tratamiento (filtros y secadores). No existía ninguna pata de condensados ni separador centrífugo para eliminar cualquier posible condensación.

Imagen 3 (izquierda): Descarga del compresor, sin pata de condensado y tuberías en el suelo.

Imagen 4 (derecha): Tuberías a lo largo del suelo. Se puede ver el punto de aspersión en la losa de hormigón.

¿Cómo llegó la condensación?

Todos los sistemas de aire comprimido tienen condensación. El vapor de agua está presente en el aire, en los meses de verano considerablemente más que en los meses de invierno. Este vapor de agua lo absorbe en el compresor. Dado que el aire ambiente se calienta hasta alcanzar temperaturas significativamente más altas dentro del compresor, ese aire puede contener mucha más agua. A medida que el aire se enfría, esa mezcla de vapor de agua y condensado (con compresores de tornillos rotativo lubricados) se vierte en el aire comprimido. Una caída de 6°C en la temperatura del aire hará que el 50% del condensado evaporado descargue en el aire comprimido y es como llega allí.

Al revisar el funcionamiento del compresor de tornillo, observamos un ciclo de carga del 40%. ¿Un ciclo de trabajo del 40 % es bueno o malo?. La respuesta simple es: sí, es malo, es bajo y por lo tanto se definiría como sobredimensionado.

Un punto adicional sobre el compresor a tornillos: esta unidad no tenía un separador centrífugo interno y, por lo tanto, no tenía forma de eliminar el condensado internamente. Por lo tanto, nuestra única posibilidad era eliminar ese condensado fuera del compresor.

En compresores a tornillos lubricados con ciclos de carga bajos, especialmente aquellos que tienen una carga muy rápida, es que el aire comprimido en las tuberías comienza a enfriarse. Si las tuberías se enfrían lo suficiente, el aire puede alcanzar su temperatura de punto de rocío y, por lo tanto, generar condensado y lo importante es eliminarlo. n este caso, no teníamos ningún medio para eliminar ese condensado, no había una pata de condensado, por lo que el condensado quedaba en la tubería.

¿Eso debería haber corroído la tubería de aluminio creando la fuga por el orificio?

El contacto directo del cobre o latón y el aluminio en la descarga del compresor (en este caso teníamos latón) realizaba una corrosión galvánica, los electrones comenzaron a corroer el aluminio, como vimos en la corrosión. Caso contrario, si no hubiera habido agua estancada en la tubería esto podría no haber sido un problema inmediato, pero como la descarga original del compresor iba directamente al suelo sin pata de condensado, el condensado no tenía a dónde ir y la corrosión hicieron un agujero en la tubería de aluminio causando la fuga.

El entorno externo también podría haber causado la perforación. La corrosión es un ejemplo clásico de corrosión en agua salada y ambientes húmedos donde hay sal. Los cloruros o sulfatos son los culpables más comunes. En el caso de sales alcalinas o ácidas, el porcentaje de corrosión es incluso mayor. Estas sales también pueden ser absorbidas por el compresor desde el aire ambiente y luego descargar en el condensado. En este caso, la corrosión solo era evidente en el interior de la tubería, no en el exterior. Sin embargo, las sales en el aire ambiente podrían haber afectado a la que se producían en el interior en este caso.

Para este sistema, corregimos la tubería del piso e instalamos una pata de condensado. También recomendamos reemplazar los accesorios de latón en la descarga del compresor por acero, así como agregar un drenador automático de condensados en la pata de condensado.

¿Cuál es la mejor manera de evitar la corrosión galvánica en sus tuberías de aluminio?

Con una tubería con pata de condensado

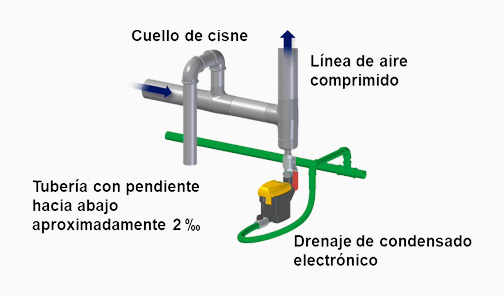

Imagen 5: Configuración de la pata de condensado

• Tubería con pata de condensado

• No conectar el tubo de aluminio directamente al tubo de cobre o al latón; conectarlo a una tubería de acero (pero no de acero inoxidable).

• Agregar una pata de condensado con drenador automático en la descarga del compresor; para eliminar el condensado del sistema.

• Si el compresor no tiene un separador centrífugo interno con drenador, instarlo en la descarga del compresor.

• Inclinar la tubería de descarga del compresor de modo que el condensado corra cuesta abajo y no tenga oportunidad de acumularse en la tubería.

• Para evitar corrosión, evitar los ángulos y las cavidades en las que se pueda acumular agua.

• Utilizar formas que favorezcan el drenaje (colocar la tubería en pendiente, no instalar la tubería en forma de U evitando efecto sifón).

• Los sistemas de tuberías de aire comprimido de aluminio están en el mercado desde hace casi 20 años.

Hay muchos motivos para entusiasmarse con el aluminio a pesar de que los costos de material tanto para las tuberías como para los accesorios tienden a ser más altos que los del acero o el cobre. Sin embargo, dado que el aluminio es liviano y los sistemas de tuberías de aire comprimido de aluminio requieren poca preparación de las tuberías y los accesorios, existe un potencial de ahorro importante en mano de obra al comparar una instalación general con el acero o el cobre.

Información adicional

KAESER SmartPipe™ es una tubería de aluminio modular para instalaciones de aire comprimido.

SmartPipe ofrece menores costos de instalación y menores costos operativos a largo plazo. Desde Pymes hasta grandes sistemas industriales, SmartPipe es ideal para todas las instalaciones y está disponible en tamaños de tubería de hasta 8″ de diámetro.

QUIERO MÁS INFORMACIÓN DE SMART PIPE

Imagen 6: Detector de fugas por ultrasonido

También recomendamos reducir los costos de energía, realizando auditorías de fugas.

La detección de fugas ultrasónica se puede realizar mientras la planta está en funcionamiento, ya que el ruido de fondo no interferirá con los resultados. Esto significa que no hay tiempo de inactividad. El método más completo para detectar fugas de aire comprimido es con un detector de fugas ultrasónico llamado DFUS. Rápido y preciso, un DFUS es la forma más versátil de detección de fugas y puede detectar fugas tan pequeñas como un orificio. Un kit completo DFUS consta de amplificadores direccionales y filtros de audio.

Para todos los casos, realizar en los sistemas de aire comprimido un análisis detallado obteniendo conclusiones y recomendaciones personalizadas, por favor comunicarse a nuestro correo electrónico: ingenieria.argentina@kaeser.com

CONSULTAR AHORA

Fuente: Neil Mehltretter, Director técnico Kaeser Compressors USA

Fotos: Kaeser Compressors USA