Tiempo estimado de lectura: 10:00 min

Eficiencia y Ecología juntas con el programa KAESER CARBÓN CERO

Algunos problemas muy comunes en la generación de aire comprimido o “lado de suministro” con respecto a la aplicación incorrecta de algunos controles de capacidad y la instalación de diferentes tipos de compresores de aire con tuberías y/o orientación.

Estos pueden impedir que cualquier reducción en la demanda de aire comprimido en el lado de la producción se traduzca de manera efectiva en un menor uso de aire en un nivel proporcional de energía de entrada.

A partir de este punto, analizaremos algunas de las oportunidades más comunes que se desaprovechan para reducir el uso del aire comprimido en la mayoría de las instalaciones de producción. El tema de este artículo es el soplado abierto con aire comprimido.

Enfriamiento por aire comprimido en la producción de botellas plásticas

Sistemas de aire comprimido para lavado automático de vehículos

“Extracción de productos” en las líneas de producción

Muchas industrias utilizan una gran cantidad de aire comprimido para “soplar” el producto. Se utiliza para eliminar agentes de limpieza y agua, para mover el producto a lo largo de la línea, para eliminar piezas rechazadas, etc. También se utiliza para diversas aplicaciones de refrigeración, como lentes de cámaras en áreas calientes, refrigeración de moldes, etc. El aire comprimido utilizado en estas operaciones varía desde el soplado de tubos o tuberías abiertas hasta boquillas de dispersión de control sin amplificación y boquillas de amplificación accionadas por válvula.

Casi sin excepción, cualquier soplado directo de aire comprimido a través de una tubería o tubo abierto será muy ineficiente y el aire comprimido utilizado se puede reducir en un 50% o más con una mejor presión y rendimiento.

Independientemente de la aplicación, existen varias pautas que siempre se deben tener en cuenta cuando se utiliza aire comprimido para soplado abierto:

¿Existe alguna forma mecánica de realizar el trabajo?

Todo el aire de purga debe regularse a la presión efectiva más baja. Una presión más alta significa un mayor caudal, que puede no ser necesario.

Utilizar boquillas amplificadoras de aire Venturi siempre que sea posible. Esto suele reducir el aire expulsado hasta en un 50%.

Todo el aire de purga debe controlarse para que se apague automáticamente cuando no sea necesario para la producción.

Costos energéticos anuales de soplado de baja presión

Para producir 14 m³/min a 7 barg………USD 43.000

Para producir 14 m³/min a 3,5 barg………USD 26.000

Para producir 14 m³/min a 1 barg………USD 18.000

Para producir 14 m³/min a 0,5 barg………USD 8.000

Para producir 14 m³/min a 0,2 barg………USD 4.200

Cuando tenga aire soplado disponible, comparar el costo neto de energía de cada alternativa.

Aire generado por soplador de baja presión

El caudal de aire comprimido, a 1,8 barg o menos, a menudo se puede suministrar mediante la selección adecuada del soplador. Si el aire del soplador ya está disponible en el sitio, definitivamente debería ser un candidato principal. En cualquier caso, siempre revisar el costo de energía eléctrica operativa, el costo inicial del equipo y el costo de mantenimiento, y comparar con otras combinaciones de sistema de aire/boquilla. El aire de baja presión “generado por soplador” es mucho menos costoso de producir en términos de costo/caudal. Es el volumen de aire que crea la masa o el peso del aire que realiza el soplado. La presión influye en el “empuje” en el extremo de las boquillas, donde se disipa rápidamente. A menudo, un “mayor volumen” o peso de aire con un empuje (presión) menor mejora la productividad y la calidad del soplado en comparación con la versión de mayor empuje.

Para estos tipos de aplicaciones, generalmente se utilizan tres tipos de sopladores:

• Regenerativo

• Centrífugo

• Desplazamiento positivo

Existen muchos otros tipos de sopladores (de paletas rotativas, de anillo líquido, etc.) que se utilizan en la industria, especialmente en los tamaños más pequeños. Como en la mayoría de los equipos de compresión de aire y gas, las unidades centrales más grandes y bien utilizadas pueden resultar la solución más eficiente energéticamente cuando las condiciones lo exijan. Cada oportunidad requiere una evaluación específica y posibles pruebas para encontrar la relación óptima entre productividad y costo.

Aire comprimido de 5,5 a 7 bar para soplados abiertos

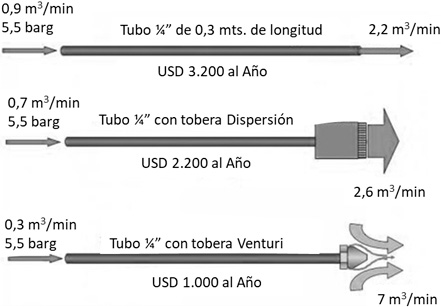

Existen tres opciones básicas para utilizar aire comprimido a alta presión como aire de soplado: tubos y cañerías abiertas, boquillas de control de dispersión/chorro abierto y boquillas de inducción de caudal Venturi.

Tubos y caños abiertos

El tubo o caño abierto hace circular aire comprimido hacia el proceso con muy poca o ninguna amplificación significativa. El aire comprimido turbulento sale disparado directamente del tubo o caño. No solo desperdicia aire comprimido, sino que también suele violar los requisitos de OSHA (Administración de Seguridad y Salud Ocupacional) sobre ruido y presión en los puntos muertos.

Las plantas con muchas líneas de tubo abierto de 1/8” y ¼” funcionando como purga en las unidades utilizarán aproximadamente 0,4 y 0,9 m³/min cada una, respectivamente, a 5,5 barg con un tubo de 0,3 metro de largo. Esto aumenta hasta 5 m³/min con un tubo abierto de ½”.

Boquillas diseñadas: chorro abierto/dispersión y amplificadores Venturi

Hay dos tipos básicos de boquillas de mayor eficiencia disponibles para usar en lugar de tubos o tuberías abiertas: chorro abierto/dispersión y amplificadores de tipo Venturi.

Boquilla de dispersión en chorro abierto

Boquilla de dispersión en chorro abierto

La aplicación de una boquilla de chorro abierto/dispersión de alta calidad con amplificación limitada reducirá significativamente este uso de aire y controlará el caudal de aire. De esta forma tenemos un caudal de aire predecible y repetible que, cuando se implementa correctamente, será más eficaz en el proceso y ofrecerá un perfil de soplado óptimo potencial estable. Si se aplica con reguladores seleccionados adecuadamente, la presión de entrada de aire comprimido se puede ajustar para identificar el caudal óptimo a la presión de entrada efectiva más baja.

Estas boquillas de dispersión controladas por chorro vienen en muchas configuraciones diferentes, a menudo diseñadas para procesos específicos.

Boquillas para amplificadores tipo Venturi

Boquillas para amplificadores tipo Venturi

Los amplificadores de aire Venturi requieren menos aire comprimido. Estos amplificadores de aire utilizan el principio Venturi para absorber cantidades significativas de aire ambiente y mezclarlo directamente en la corriente de aire, lo que amplifica la cantidad de aire disponible en el punto de uso.

Los amplificadores de aire tienen relaciones de amplificación de hasta 25:1. El uso de 0,28 m³/min de aire comprimido podría suministrar hasta 7 m³/min de aire de purga al proceso y generar un alto caudal total con un bajo consumo de aire comprimido.

Existen muchas configuraciones y estilos para diversas aplicaciones, incluidas boquillas rectas, barras de aire, diseño circular para soplado de tuberías y caños, alto empuje, amplificadores ajustables, etc. En muchos casos, un amplificador de venteo seleccionado y aplicado adecuadamente puede generar aire de soplado con un menor costo neto de energía que incluso el aire de soplado generado por soplador. El costo de capital y el mantenimiento de los amplificadores son relativamente bajos y tienen una muy buena flexibilidad de instalación.

¿Cómo se comparan?

Para una comparación verdadera, el diseñador del sistema debe recopilar todos los datos de rendimiento adecuados y realizar un análisis específico del sitio. En la ilustración muestra un sistema de control de dispersión de chorro abierto, un sistema de tuberías/tubos abiertos y boquillas de amplificador Venturi con un costo de energía anualizado básico para el aire comprimido consumido en la planta basado en el costo energético de $ 0,06 kW-hora y 8.000 horas por año de funcionamiento.

Es importante señalar que, en la ilustración 3, todas las corrientes de aire que fluyen inducen algún caudal que en los valores finales que se muestran están incluidos aproximadamente a 0,3 metros del punto de salida y reflejan una prueba específica. Esto establece un punto de referencia.

Punto de referencia de diferentes sistemas de soplado

Desarrollos recientes con mini amplificadores Venturi

Las nuevas boquillas amplificadoras mini Venturi han abierto nuevas áreas de oportunidad. Antes de este desarrollo de producto, en los caudales mucho más bajos que 0,14 a 0,2 m³/min estándar de aire de planta lograrían poco o ningún caudal efectivo inducido por el Venturi. Estas nuevas boquillas ahora pueden proporcionar una amplificación de hasta 25 a 1 en caudales estándar entre 3 y 60 milibares.

Proporcionarán un caudal relativamente alto para pequeñas aplicaciones de soplado y enfriamiento con un uso de aire de planta extremadamente bajo.

Resumen

• Las fugas de cualquier tipo son siempre una “oportunidad perdida” si no se abordan.

• Si no se controlan, son una fuente constante de fugas.

• Si se dejan encendidas cuando no se necesitan, suponen un gran desperdicio.

• Si se aplican con una presión excesiva, resultan costosas.

• Si se aplican de forma incorrecta, pueden afectar negativamente a la calidad o la productividad.

• Merece una atención especial.

Hay muchos elementos y productos que se deben tener en cuenta para optimizar las oportunidades de purga de aire. La mayoría requiere sentido común y diligencia.

Conclusiones

• No seleccionar un sistema de soplado sin considerar el costo operativo total en energía de aire comprimido.

• Generalmente siempre debe haber una configuración con algún tipo de apagado automático cuando no se necesitan.

• Estar vinculado a los controles de la máquina de producción.

• Sensores u otro dispositivo que solo sople y vuelva a encenderse cuando sea necesario.

• Si hay una producción constante, intentar ver si un “pulso retardado” de aire también funciona usando menos aire.

• Utilizar el aire a menor presión posible.

• Seleccionar las boquillas y el suministro de aire que realicen la función al menor costo operativo.

• Se debe considerar el aire del soplador, así como los amplificadores Venturi.

• El soplado directo de aire comprimido a través de una tubería o tubo abierto será la opción más ineficiente y más costosa.

Fuente de información: Hank van Ormer, editor colaborador Compressed Air Best Practices, USA. hankvanormer@aol.com

Fotos: Wirestock en Freepik.com / Kaeser Kompressoren

Dossier

Cómo reducir los costos de aire comprimido

Permítanos mostrarle cómo ahorrar dinero que ni siquiera sabe que está desperdiciando

Los sistemas de aire comprimido suelen ser uno de los procesos menos eficientes de una instalación y, a menos que se controlen, estas ineficiencias suelen pasar desapercibidas y, por lo tanto, no se corrigen.

Consideraciones

• Un tercio de los costos de producción son servicios generales y el aire comprimido suele ser el más importante entre ellos.

• El sistema de aire comprimido promedio opera con pérdidas de eficiencia recuperables del 23%.

• La planta típica solo utiliza el 50% del aire comprimido que genera para la producción; el resto se pierde por fugas, demanda artificial y uso inadecuado.

• Una parte importante de este desperdicio se puede eliminar con reducciones de potencia promedio del 20%.

• Es habitual que la demanda sea inferior a la mitad de la capacidad disponible.

• Esta subutilización no solo genera una baja eficiencia, sino que es una causa directa de un mantenimiento excesivo y de tiempos de inactividad.

• Muy a menudo podemos identificar los problemas que afectan sus operaciones realizando una evaluación exhaustiva.

Es muy sencillo

El departamento de Ingeniería de KAESER visita el sitio y completa un cuestionario sobre el sistema de aire instalado de acuerdo a los procedimientos validados por la Norma ISO 11011.

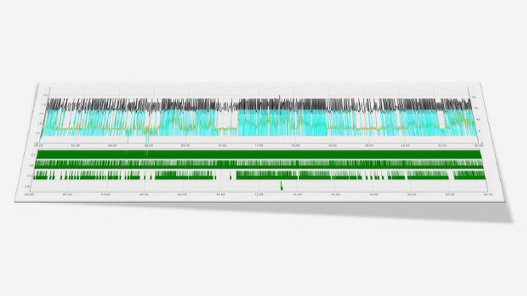

Con base en esta “instantánea” de las condiciones de funcionamiento de su sistema, los ingenieros de KAESER analizarán su sistema para determinar posibles ahorros de acuerdo a la instalación de sensores y registradores ADA 4.0 (Analizador de la Demanda de Aire) en el sistema de aire comprimido.

Con los datos obtenidos durante un periodo de medición, generaremos un informe mediante el programa KESS 4.0 (Sistema de Ahorro energético KAESER) con el consumo de energía proyectado y escenarios para mejoras del sistema.

Va a obtener recomendaciones sencillas de bajo costo que reducen el consumo de energía y mejoran la eficiencia del sistema.

Solicite una evaluación gratuita de la eficiencia energética de su sistema de aire a nuestro centro de Ingeniería KAESER ingenieria.argentina@kaeser.com

CONSULTAR AHORA

Fuentes de información: CAGI (Compressed Air and Gas Institute), Cleveland, Ohio, USA. Kaeser talk

Fotos: jannoon028 en Freepik, Kaeser Kompressoren.