Tiempo estimado de lectura: 6:30 min

Eficiencia y Ecología juntas con el programa KAESER CARBÓN CERO

Aunque el aire es gratuito, el costo de comprimir, tratar y distribuir el aire comprimido es significativo. Se necesitan aproximadamente 6 kW de energía eléctrica para producir 0,75 kW de energía de aire comprimido.

A pesar de esta conversión ineficiente de energía, el uso del aire comprimido supera tanto a las fuentes de energía eléctrica como a las hidráulicas para la industria, en gran medida debido a los importantes beneficios del uso del aire comprimido. El objetivo de la eficiencia del aire comprimido es producirlo de la manera más económica posible y no desperdiciarlo.

El componente más caro del costo total de propiedad de un sistema de aire comprimido es la energía necesaria para producir y suministrar un suministro ininterrumpido de aire comprimido limpio y seco a una presión estable para cada aplicación del sistema.

Durante la vida útil de un compresor típico, la energía suele costar varias veces más que el precio de compra del compresor. Este hecho hace que sea una decisión acertada comprar el equipo más eficiente energéticamente disponible y operarlo de manera que ofrezca su máxima eficiencia. El resultado final es que maximizar la eficiencia energética ahorra dinero.

Muchos fabricantes pasaron por alto los costos del aire comprimido durante años, cuando la energía era barata, pero como los costos de la energía han aumentado significativamente, es imperativo que las instalaciones se informen sobre la importancia del costo total del sistema de aire comprimido para ahorrar dinero.

Un ejemplo sencillo:

Un compresor con motor de accionamiento nominal de 132 kW, a fines de un cálculo sencillo tomamos una eficiencia teórica de 1 y despreciando el motor auxiliar de refrigeración del equipo, operando en carga las 24 horas del día, los 365 días del año.

Cuando se instaló el compresor, el costo de la energía era de USD 0,03 por kWh. El costo energético anual para operar ese compresor era de USD 34.689. Como la tarifa eléctrica promedio ha aumentado promedio a $0,10 por kWh, el costo eléctrico para operar ese mismo compresor en las mismas condiciones es ahora de USD 115.632.

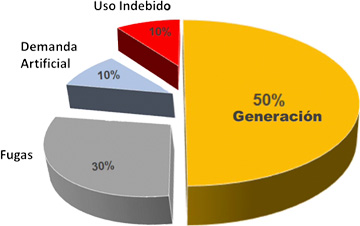

A medida que los costos de la energía han aumentado, han llamado la atención de los responsables energéticos, quienes están encargados de encontrar nuevas soluciones para reducir los costos. Dado que el aire comprimido es un recurso muy costoso, se debe evitar desperdiciarlo. Existen tres formas principales en las que se desperdicia aire comprimido en un sistema de aire comprimido: fugas, demanda artificial y uso indebido.

Las fugas son la fuente más obvia de desperdicio de aire comprimido.

El aire bajo presión fluye hacia áreas de menor presión. Cualquier abertura hacia la atmósfera que sea lo suficientemente grande como para permitir que pase una molécula de aire a través de ella se convertirá en una fuga. Y la cantidad de aire que fluye a través de la abertura aumenta a medida que aumenta la diferencia de presión entre el aire comprimido y la atmósfera.

Las tuberías viejas y oxidadas con accesorios roscados presentan la oportunidad perfecta para las fugas. Los accesorios de desconexión rápida baratos y mal ajustados son una fuente importante de fugas. Los tubos de plástico o caucho que alimentan aire a un componente con frecuencia se agrietan o se parten debido al envejecimiento, la vibración o el ataque químico y tienen fugas, a menudo de manera silenciosa. De hecho, aproximadamente el 80% de las fugas de aire no son audibles y pasan desapercibidas y sin reparación. Una fuga de aire de 0,25” a 7 bar desperdiciará 2,9 m3/min y consumirá en potencia eléctrica aproximadamente 18,5 kW.

• Fórmula I para compresores pequeños sin motor ventilador adicional

Costo de energía (USD/año) = kW del motor x horas de operación (por año) x tarifa eléctrica (USD/kWh) / eficiencia del motor de accionamiento

• Fórmula II para compresores grandes potencias

Costo de energía (USD/año) = (kW del motor principal / eficiencia del motor) + (kW motor/es ventilado/es / eficiencia del motor/es ventilado/es) x horas de operación (por año) x tarifa eléctrica (USD/kWh)

Usando la fórmula II de costo de energía anterior, esa fuga de un cuarto de pulgada desperdiciará más de USD 17.240 al año en un sistema donde la fuga fluye continuamente durante 8.760 horas, el costo de energía es de USD 0,10/kWh y el motor de accionamiento del compresor (sin motor ventilador adicional) con una clasificación de eficiencia del 94%. Se estima que los sistemas de aire comprimido mal diseñados y mantenidos en pagos de servicios públicos desperdiciados cada año, tienen una estimación conservadora es que el porcentaje promedio de fugas en las instalaciones es del 30%.

Las fugas de aire comprimido representan una cantidad significativa de electricidad malgastada y brindan la mayor oportunidad de ahorro de energía.

Un examen cuidadoso del sistema de aire comprimido en una instalación probablemente revelará numerosas fugas. Dado que la mayoría de estas fugas no son audibles, es fundamental que la instalación utilice la última tecnología en detección de fugas para localizar fugas y poder repararlas. La detección de fugas por ultrasonidos puede proporcionarla empresas que se especializan en este campo de servicio como KAESER Compresores.

La demanda artificial

Esta es otra fuente de desperdicio de aire comprimido y se basa en el hecho de que cualquier dispositivo que consuma aire, incluidas las fugas, consumirá más aire a medida que aumenta la diferencia de presión entre la entrada y la descarga del dispositivo. Lo contrario también es cierto.

Por ejemplo, si un cilindro neumático requiere 0,028 m3 de volumen de aire a 5,5 barg para completar su carrera, esa misma operación consumirá 0,034 m3 de aire cuando la presión del sistema se incremente a 7 barg (21% de incremento). En consecuencia, la demanda artificial es el aumento del consumo de aire comprimido que resulta de operar a una presión más alta que la necesaria para obtener el funcionamiento completo del dispositivo operado por aire. Al operar un sistema de aire comprimido a la presión más baja posible, la instalación puede mantener la demanda artificial minimizada.

Uso inadecuado

El uso inadecuado es justamente eso, usar aire comprimido costoso para realizar un trabajo que se realiza de manera más eficiente con alguna otra fuente de energía. El uso de aire comprimido para soplar continuamente los residuos sueltos de debajo de una pieza de maquinaria es un ejemplo de uso inadecuado del aire comprimido. Esa tarea de limpieza se puede realizar con una escoba, un soplador de hojas eléctrico, un ventilador o un soplador de desplazamiento positivo, todos los cuales son significativamente más económicos que el uso de aire comprimido.

Se deben identificar las aplicaciones inadecuadas y reemplazarlas con fuentes de energía alternativas y más económicas.

El aire comprimido es un recurso costoso de producir y se debe evitar en todo momento desperdiciarlo. La mejor manera de comenzar un proyecto de reducción de costos de aire comprimido es que profesionales capacitados en aire comprimido realicen una evaluación del sistema en su totalidad. Esta evaluación establecerá el costo real del aire comprimido para la instalación, identificará las fuentes de fugas y las aplicaciones inadecuadas y calculará la demanda artificial del sistema. Con estos datos, la instalación puede implementar un proyecto de reducción de costos que aborde las tres áreas (fugas, demanda artificial y uso inadecuado) que afectan la eficiencia del sistema y el costo total de operación.

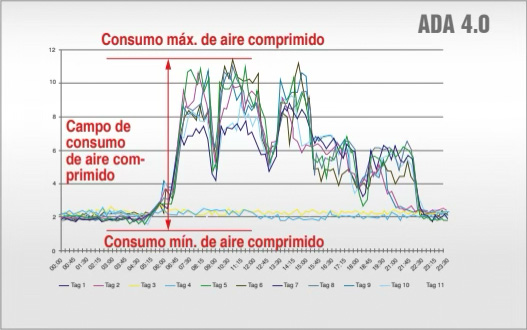

Análisis de la Demanda de Aire (ADA)

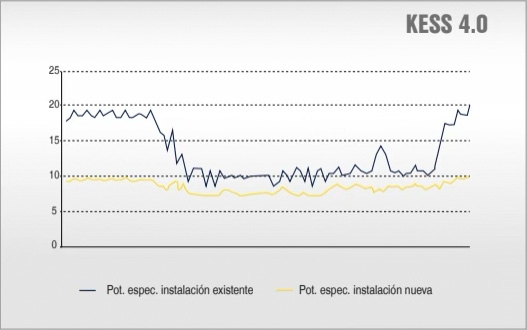

KAESER Energy Saving System (KESS)

Es recomendable consultar en sistemas de aire comprimido para realizar un análisis detallado (Con los programas de eficiencia conocidos como ADA / KESS 4.0) y obtener recomendaciones personalizadas de acuerdo a la Norma ISO 11011.

Para más información por favor comunicarse a nuestro correo electrónico: ingenieria.argentina@kaeser.com

CONSULTAR AHORA

Fuentes de información: CAGI (Compressed Air and Gas Institute), Cleveland, Ohio, USA. Kaeser talk

Fotos: jannoon028 en Freepik, Kaeser Kompressoren.