Tiempo estimado de lectura: 6:50 min

Eficiencia y Ecología juntas con el programa KAESER CARBÓN CERO

Evaluaciones de Aire Comprimido 4.0. Al ayudar a clientes a ahorrar energía mediante las mejores prácticas de energía de aire comprimido, hemos mejorado las técnicas convencionales de auditoría de aire para desarrollar nuestro exclusivo programa de Análisis de Demanda de Aire (ADA 4.0) y el Sistema de Ahorro Energético (KESS 4.0) de KAESER.

Ningún otro enfoque de análisis de sistemas de aire comprimido ofrece esta combinación de precisión, comodidad y de bajos costos.

Análisis

Ideal para analizar sistemas grandes y pequeños, el ADA 4.0 y el Sistema de Ahorro Energético KESS 4.0 de KAESER son herramientas únicas y precisas. Con los datos que recopilamos, nuestros especialistas en aire comprimido identifican áreas de mejora tanto en el ahorro de energía, el suministro de aire como en la estabilidad de la presión en toda la planta.

Eficiencia

Nuestros expertos en servicio de campo cuentan con el conocimiento, la experiencia y las herramientas para estudiar los costos reales del ciclo de vida. Pueden evaluar los sistemas de aire y ofrecer recomendaciones sólidas que reducirán considerablemente los costos de energía e incluso aumentarán la productividad. Los sistemas más eficientes funcionan menos y, como resultado, duran más, con menor gasto energético.

Confiabilidad

También se pueden reducir los costos de mantenimiento. De hecho, nuestros clientes suelen comprobar que un sistema que funciona correctamente reduce sus actividades de prevención y resolución de problemas hasta en un 30%. Mejorar la estabilidad de la presión del sistema conduce a una reducción de defectos de producto y desperdicio de material, una mejor calidad del aire y una reducción del tiempo de inactividad del equipo debido a fluctuaciones de presión.

Hay mucho en juego

La excelencia operativa es clave para mantener la competitividad. Mejorar la producción, aumentar la calidad y minimizar los costos de recursos son los factores clave para el éxito competitivo. El sistema de aire comprimido influye en estos tres factores y representa una gran oportunidad de mejora en su planta:

• El aire comprimido probablemente podría ser uno de los mayores consumidores de energía.

• La mayoría de los sistemas de aire comprimido funcionan de forma ineficiente.

• Ajustes inadecuados, fugas, demanda artificial y un diseño deficiente del sistema son factores que contribuyen a unos costos energéticos innecesariamente elevados. Muchos de estos mismos sistemas no pueden suministrar el volumen de aire deseado a la presión necesaria.

Esto se traduce en una menor producción y calidad, así como en unos costos de ciclo de vida más elevados. Nuestra experiencia ha demostrado que muchas instalaciones pueden lograr ahorros de hasta el 50% mediante el estudio y la optimización de sus sistemas de aire comprimido. Existen otros incentivos importantes para reducir el consumo energético. Desde la perspectiva de los consumidores, la huella de carbono industrial es una preocupación creciente, por lo que la gestión ambiental también es una cuestión estratégica. Según las últimas estimaciones, optimizar los sistemas industriales accionados por motor (incluidos los compresores) podría reducir el consumo energético global hasta en un 7%. Este es uno de los objetivos estratégicos, examinar los sistemas de aire comprimido proporcionarando mejoras significativas.

El proceso ADA 4.0

Los tecnicos de aplicaciones KAESER visitará sus instalaciones para:

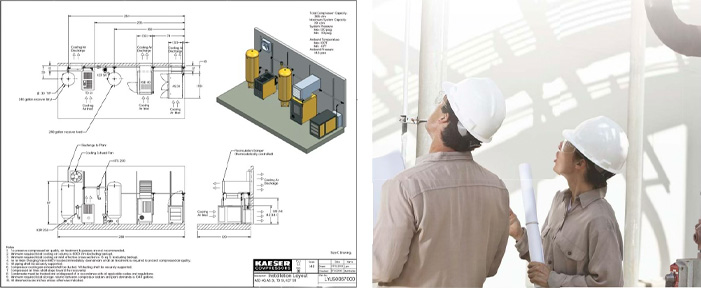

• Recopilar información detallada sobre los componentes del sistema, las condiciones ambientales y la distribución física.

• Recopilar datos gráficos de apoyo, como planos de planta, dibujos esquemáticos y fotografías.

• Conseguir información sobre los problemas específicos que enfrenta actualmente las empresas y analizar los resultados deseados.

Los dibujos y esquemas precisos del sistema garantizan la disposición de equipos, el dimensionamiento y el almacenamiento adecuados de las tuberías, ventilación y otros elementos a auditar.

Registro de datos

Para obtener una visión detallada y precisa de la demanda de aire comprimido y la dinámica del sistema, instalamos diversos instrumentos y sensores personalizados para los sistemas. Dado que se paga por kWh, medimos kilovatios para ofrecer el cálculo de costos más preciso. Nuestro enfoque crearía una imagen completa de la actividad del sistema, incluyendo fugas, que serían más evidentes durante los períodos de baja demanda.

Análisis exhaustivo

Utilizando nuestro software ADA 4.0 patentado, identificaríamos desperdicios y malas prácticas, como fugas o demanda artificial causada por operar a presiones innecesariamente altas. Como también la pérdida de energía debido a la caída de presión en las redes de distribución y bocas de consumo. Crearíamos gráficos detallados con marca de tiempo a partir de los datos registrados. Estos se utilizarían para analizar los sistemas desde diversas perspectivas y ofrecerían información sobre sus actividades operativas y las correspondientes necesidades de aire. Este paso también ayudaría a identificar deficiencias en el suministro de aire, el almacenamiento o las tuberías, así como cualquier problema de control.

Sistema de Ahorro de Energía KAESER (KESS 4.0)

Utilizaríamos nuestro potente software Sistema de Ahorro de Energía KAESER (KESS 4.0) para simular los requisitos de energía en diferentes escenarios del sistema. Esto ayudaría a identificar soluciones que logren la máxima eficiencia sin comprometer los requisitos de presión y caudal en la confiabilidad del sistema.

Análisis y recomendaciones

El análisis de demanda de aire de KAESER no estaría completo hasta que emitamos nuestro análisis y recomendaciones finales. Esto incluiría una comparación de múltiples escenarios que mostraría el valor de compra, costos de energía y ahorro. Las recomendaciones podrían centrarse en realizar ajustes en los controles, el almacenamiento de tanques o las redes de tuberías, en lugar de comprar nuevos equipos. Con estas ideas, se podrían determinar los cambios más rentables en el sistema. Los planos y disposiciones del sistema garantizarían un dimensionamiento y almacenamiento requeridos de las tuberías, así como una ventilación adecuada de los equipos.

Casos de estudio: Resultados medibles

Ejemplos de evaluaciones de rendimiento energéticos que han generado beneficios significativos:

• Empresa metalúrgica que utilizaba dos compresores de 30 kW para suministrar el caudal de demanda con problemas con fluctuaciones de presión. La evaluación de rendimiento energético reveló que el sistema estaba sobredimensionado y que un solo compresor de 15 kW podía satisfacer la demanda. Esto ha reducido costos de energía en un 40%, y la demanda promedio ha aumentado un 28%.

• Fabricante de equipos eléctricos tenía problemas de presión, caudal y calidad del aire. La evaluación de rendimiento energético recomendó un sistema que proporcionara presión y caudal constante y un secador de bajo consumo para solucionar los problemas de humedad, lo que generó un ahorro energético anual de USD 36.110.

• Papelera redujo la potencia específica de su sistema de 21 kW/㎥/min a 5,9 kW/㎥/min al cambiar de múltiples compresores a pistones antiguos a compresores de tornillo rotativo de bajo consumo con un controlador maestro del sistema.

• Fabricante de muebles tenía problemas con la retención de vacío. El programa ADA 4.0 identificó el caudal, no el vacío como el problema y diseñó un nuevo sistema con sopladores de vacío. Esta solución redujo la potencia del sistema en 150 kW y anualmente ahorra USD 99.000 en costos de energía y mantenimiento.

• Empresa fabricante de productos metálicos, el programa ADA 4.0 identificó un ahorro de USD 51.000 por la reparación de fugas del sistema y de USD17.000 por la instalación de control maestro adecuado. Gracias a las recomendaciones del Sistema ADA 4.0, un proveedor de autopartes de primer nivel logró reducir su consumo de energía en 865.440 kWh. El ahorro en energía y mantenimiento ascendió a USD 133.720.

• Autopartista con varios compresores centrifugos gastaba USD 699.779 en costos de energía y aproximadamente USD 109.000 en mantenimiento anual. La evaluación de impacto ambiental con el programa ADA 4.0 identificó un ahorro total de energía de USD 129.046, junto con una reducción drástica de los costos de mantenimiento, con un plazo de amortización de 17 meses.

• Cementera realizó evaluaciones de impacto Ambiental con el programa ADA4.0 en cinco de sus estaciones. La implementación de las recomendaciones resultó en una reducción de 12.658 toneladas de CO2 y un ahorro mensual promedio en las estaciones de hasta un 64%.

Dar el siguiente paso

Hacer la pregunta: ¿Sus instalaciones se beneficiarían de un análisis de demanda de aire de KAESER 4.0? Como forma de empezar a ahorrar en energía, reducir los costos de mantenimiento y reparación, y aumentar la productividad gracias a un suministro de aire comprimido más estable.

Contactenos para solicitar una evaluación del sistema de aire comprimido ingenieria.argentina@kaeser.com

CONSULTAR AHORA

Fuente de información e Imagenes: Kaeser Inc, USA