La optimización de los sistemas de aire comprimido permitiría ahorrar más de un 30% de los costos medios de aire comprimido en la industria latinoamericana. La mayor parte de estos costos, de un 70% a un 90%, es consecuencia directa del consumo de energía. A la vista de la evolución de los precios, cada vez es más importante para el usuario encontrar la solución de aire comprimido más eficiente desde el punto de vista del consumo.

Los cálculos de optimización con KESS permite configurar rápidamente distintas variantes de estaciones de aire comprimido entre las que elegir la más adecuada para cada usuario. En el caso de planificarse una estación desde cero, la base para realizar los cálculos es el cuestionario de planificación. En el caso de una estación ya existente, el sistema ADA (Análisis de la Demanda de Aire) facilita un informe sobre su funcionamiento característico que sirve de base para el mismo cálculo.

1. Cálculo informatizado

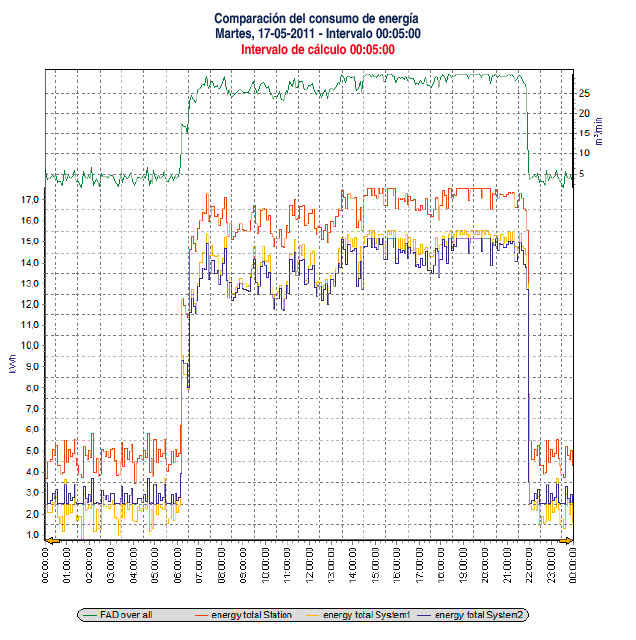

Para optimizar una estación ya existente, se introducen en la computadora los datos técnicos de los compresores que la forman y de las variantes que serían posibles. El sistema KESS calcula en poco tiempo la variante óptima y el ahorro que se puede alcanzar. Al realizar este cálculo se considera no solo el consumo energético puntual con una demanda de aire concreta y unas pérdidas determinadas, sino que se facilita además una visión exacta del consumo de potencia de la instalación durante todo su tiempo de servicio (figura 1).

De esta manera es posible reconocer de antemano y reparar puntos débiles en las fases de carga parcial. El resultado es una clara información sobre el ahorro que se puede conseguir y la amortización de la instalación.

Figura 1: Comparación del consumo energético de una estación de compresores ya existente con las posibles variantes en el curso de un día y dependiendo de la demanda de aire

2. Lo mejor es combinar

En la mayoría de los casos, la mejor solución consiste en una combinación de compresores de potencias distintas que armonicen perfectamente entre sí. Por regla general se trata de compresores grandes que soportan la carga base y que están combinados con máquinas más pequeñas que llevan la carga variable.

El controlador maestro es el responsable de que se reparta equitativamente el consumo específico de potencia. Para tal fin, elegirá automáticamente la combinación ideal de compresores de carga base y carga variable en cada momento – controlando un grupo de hasta 16 compresores y dentro de un margen de presión de solamente 0,2 bar. Los sistemas de control inteligentes, como el SIGMA AIR MANAGER, cumplen estas funciones. Estos sistemas de control pueden intercambiar datos con los compresores y otros componentes de la estación, como drenajes de condensados, secadores, etc. por medio de una conexión bus. Además, es posible conectarlos al sistema central de mando y transmitirle todos los datos disponibles.

3. Optimización constructiva

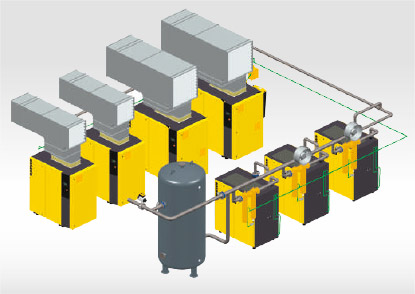

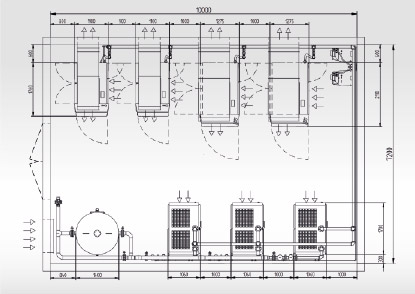

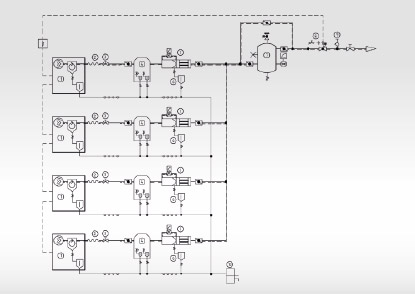

La planificación y la modernización de una estación de compresores deben adaptarse al máximo a las condiciones de espacio. Los sistemas modernos de planificación, como los que usa KAESER, son de gran ayuda. No sólo facilitan planos y esquemas TI (tuberías e instrumentación), sino que ofrecen también diseños por ordenador en 3 dimensiones y animaciones. Esto hace posible, por ejemplo, instalar la económica refrigeración por aire incluso en casos de espacio muy limitado y ahorrar así un 30 % – 40 % de costos con respecto a una refrigeración por agua (figura 2a hasta c).

Figura 2a: Planificación optimizada en 3D de una estación de compresores

Figura 2b: Planificación de una estación de compresores

Figura 2c: Esquema T + I de una estación de compresores

4. Optimización del funcionamiento y el control

Para asegurar la economía del suministro de aire comprimido a largo plazo debe conseguirse una buena relación entre los costos y el rendimiento, en primer lugar, y procurar la transparencia necesaria para un buen control de la estación, en segundo. La base para conseguirlo viene dada por el sistema de control interno del compresor, SIGMA CONTROL, un PC industrial con cinco modos de control programados y que permite registrar datos y transmitirlos a una red. El SIGMA AIR MANAGER, otro ordenador industrial, cumple sus mismas funciones, pero a nivel de controlador maestro (ver nota “Coordinación óptima de los compresores para ahorrar energía”). Además de regular de manera óptima y vigilar el funcionamiento de la estación, su función consiste en registrar todos los datos relevantes y transmitirlos a una red informática (ethernet).

La transmisión de datos puede tener lugar por un servidor de internet o por el software SIGMA CONTROL CENTER. El Sigma Air Manager ofrece una visión general de todos los compresores de la estación y de sus datos más importantes en el ordenador en colaboración con el sistema de visualización SIGMA AIR CONTROL. Gracias a este sistema es posible reconocer de un vistazo si la estación está funcionando sin problemas, si hay avisos de avería o mantenimiento y cuál es la presión de servicio.

Gráficos fuente Kaeser Kompressoren

La funciòn de automatizaciòn del funcionamiento de varios compresores parece muy aplicable a una Usina Neumàtica de Energìa Elèctrica del Tipo Modular donde varias unidades independientes se hallan funcionando al unìsono pero cada uno de los Compresores pendiente de sus paràmetros para asegurar el sincronismo con la frecuencia de los Generadores.

Estimado CARLOS SÌNTORA,

Muchas gracias por sus comentarios, en caso de requerir mayor información sobre las regulaciones de control interno de los compresores o centralizado por control maestro, estamos a su disposición.

Atte., Adrián M. Ghiglia