Las estaciones de aire comprimido se componen por lo general de varios compresores iguales o de tamaños diferentes. Para controlar todos estos equipos es preciso contar con un controlador maestro: El objetivo es adaptar la producción de aire comprimido a las necesidades del cliente, logrando al mismo tiempo la máxima eficiencia energética posible.

La mayoría de los sistemas que se denominan controladores de compresores son reguladores desde el punto de vista de la técnica de regulación. Se dividen en cuatro grupos:

1. Control en cascada

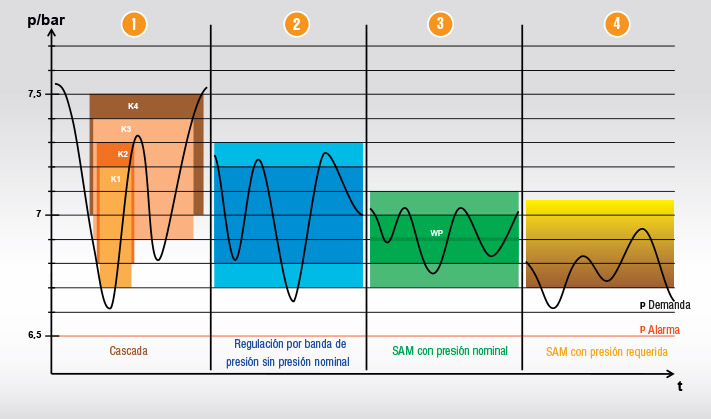

Este es el modo clásico de comunicar compresores entre sí para su control. Con este sistema se asigna a cada compresor un punto inferior y superior de conmutación. Si son varios los compresores que hay que coordinar, el resultado será un sistema en forma de escalera o de cascada. Si la demanda de aire es baja, se conectará solamente un compresor, y la presión oscilará entre la presión mínima (pmín) y máxima (pmáx) de dicho compresor, disminuyendo la presión cuando la demanda de aire suba y se conecten varios compresores al mismo tiempo (figura 1, columna 1).

El resultado no es el idóneo, ya que si el consumo de aire es bajo, la presión será la máxima, lo cual hace aumentar el consumo y las pérdidas por fugas; por el contrario, si el consumo es alto, la presión del sistema bajará y se reducirán las reservas.

Dependiendo de si se usan presostatos de membrana, manómetros de contacto o sensores electrónicos para medir la presión, la diferencia de conmutación

del sistema de control será muy grande debido a la asignación específica de los compresores a un campo de presión concreto. Cuantos más compresores haya en servicio, más grandes serán los campos de presión totales. La consecuencia es un control ineficaz, con presiones excesivas, fugas y pérdidas de energía. Las regulaciones en cascada deberán sustituirse por otros sistemas de control cuando la estación tenga más de dos compresores.

Figura 1: Distintas variantes del modo de control de las estaciones de compresores

2. Control por banda de presión

El control por banda de presión (figura 1, columna 2) ofrece la posibilidad de coordinar el funcionamiento de varios compresores, dentro de una gama específica de presión. De este modo se puede reducir la gama de presión dentro de la cual ha de controlarse la estación completa.

a) Control sencillo por banda de presión

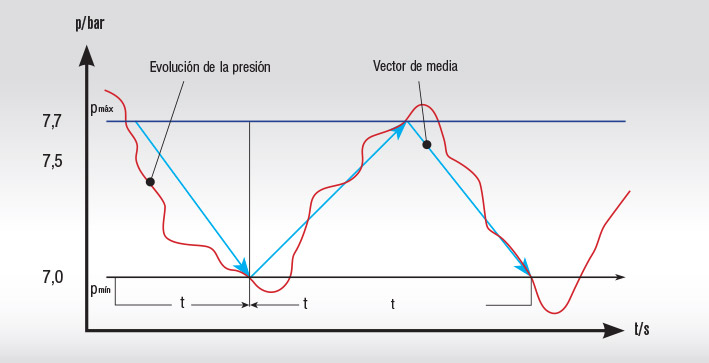

Sin embargo, las versiones de control sencillo por banda de presión no pueden coordinar el funcionamiento de compresores de distintos tamaños; por tanto no cumplen los requisitos para cubrir las cargas máximas de redes de aire comprimido con demandas muy fluctuantes. Por eso, este procedimiento debe complementarse con un sistema orientado a regular los compresores adecuados en los momentos de caída y de subida de la presión para cubrir la demanda durante la carga máxima. Esta característica de regulación exige una ampliación relativamente importante de la banda de presión (figura 2). Además, al igual que el control en cascada, no tiene en cuenta las reacciones de los compresores ni de la red de aire comprimido, produciéndose una caída por debajo del punto de presión mínimo posible. Por eso, es necesario mantener una distancia de seguridad entre la presión mínima exigida y la presión mínima de conmutación del sistema de control.

Figura 2: Se ajusta la presión óptima teniendo en cuenta todas las posibles pérdidas de control

b) Modo de control por banda de presión basada en la presión nominal

El modo de control por banda de presión con base en la presión nominal (figura 1, columna 3) representó un gran avance. Su objetivo es mantener una presión nominal reconfigurada, ajustando compresores de diferentes tamaños según el consumo de aire comprimido. La ventaja fundamental de este modo de control opcional radica en la posibilidad de reducir notablemente Figura 1: Distintas variantes del modo de control de las estaciones de compresores la presión de trabajo promedio del sistema de aire comprimido, que supone un gran ahorro de energía y costos.

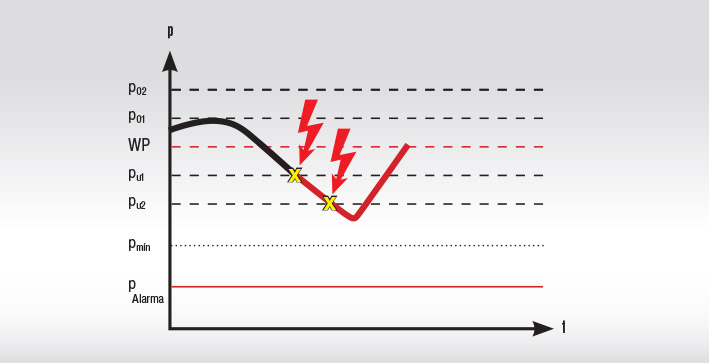

3. Modo de control de la presión requerida

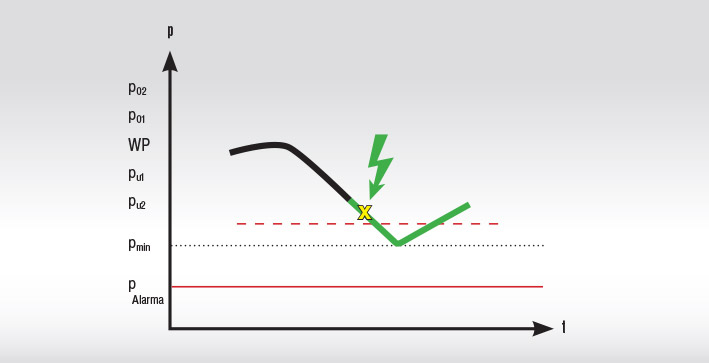

El modo de control de la presión requerida (figura 1, columna 4) es actualmente el mejor desde el punto de vista operativo. Con esta modalidad ya no se ajusta el límite mínimo ni máximo de presión, sino la presión de servicio mínima posible, que deberá mantenerse siempre en el punto de medición del sensor de presión (figura 3). El sistema de control calcula la selección y la forma de conmutación óptima de los compresores teniendo en cuenta todas las pérdidas posibles debidas a subidas de presión, fases de arranque, reacción y operación en vacío, así como por los equipos con velocidad variable. El conocimiento de los tiempos de reacción permite al sistema evitar que se caiga por debajo de la presión requerida mínima posible (figura 4).

Figura 3: Con el control de la presión requerida ya no se ajusta límite mínimo ni máximo de presión

Figura 4: El sistema impide que se descienda por debajo de la presión requerida mínima

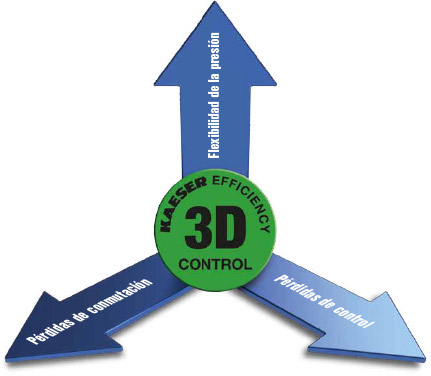

Este novedoso sistema de control adaptable 3Dadvance utilizado en el controlador maestro SIGMA AIR MANAGER 4.0 (SAM 4.0) permite reducir el consumo de energía con respecto al control por banda de presión orientada a la presión nominal. Además impide que se descienda por debajo del nivel de presión prescrito. Lo más sorprendente es la facilidad con la que el usuario puede regular la presión requerida.

Fotos fuente Kaeser Kompressoren