Causas de los daños en los rodamientos en compresores de tornillo rotativo

Agua

El contaminante más común y dañino en los compresores de tornillo rotativo y las bombas de vacío de tornillo giratorio es el agua. La principal fuente de contaminación del agua en los compresores de tornillo rotativo es el aire de entrada. La humedad ambiental y las condiciones de funcionamiento de los compresores afectan la formación de agua en el circuito de lubricante.

Un importante fabricante de rodamientos ha declarado: “Es bien sabido que el agua libre en el aceite lubricante disminuye la vida útil de los rodamientos de diez a más de cien veces…”.

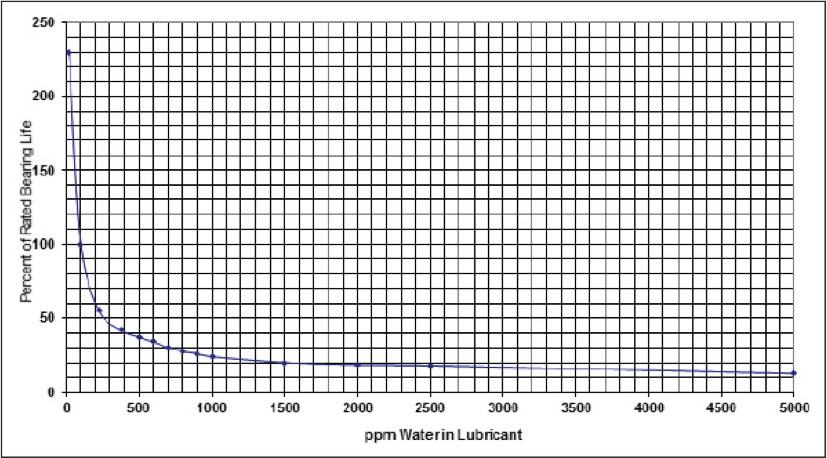

Cuando se realizan cálculos de la vida útil del rodamiento, se supone que el lubricante contiene de 65 a 100 ppm de agua. Esta es una cantidad normal de agua que se puede esperar que esté presente en el nuevo lubricante base PAO. Un aumento a 300 ppm resultará en una vida útil real del rodamiento de aproximadamente la mitad de la vida útil calculada. El contenido de agua de 1.000 ppm o más no es raro en el funcionamiento de compresores. El agua puede estar presente en el circuito de lubricante de un compresor tanto en estado disuelto como en estado libre. Los lubricantes, como el aire, tienen un punto de saturación. Dependiendo del tipo de lubricante, se disolverá una cierta cantidad de agua en el fluido. Una vez que el lubricante alcance su punto de saturación, el agua adicional se condensará para formar agua libre. Los ejemplos extremos son las existencias base de PAO puras que tienen moléculas no polares y lubricantes de poliglicol que tienen moléculas altamente polarizadas.

Los lubricantes base PAO a veces se describen como hidrófobos porque no se combinan fácilmente con el agua, alcanzando su punto de saturación a temperatura ambiente a poco más de 100 ppm. Los lubricantes de base PAO se separan fácilmente del agua, así que el agua libre se puede drenar fácilmente del compresor.

Los lubricantes de poliglicol, por otro lado, a veces se describen como higroscópicos. Se combinan fácilmente con agua y se pueden encontrar con tanto como el uno por ciento de su volumen como las moléculas de agua (10.000 ppm). Los rodamientos utilizados en los compresores de tornillo rotativo, dependen de la lubricación elasto hidrodinámica. Eso significa que los elementos montan en una película de lubricante mientras ruedan por toda la pista. Los lubricantes están formulados para tener suficiente resistencia a la película para evitar el contacto entre los elementos y la pista.

La viscosidad de los lubricantes aumenta a medida que aumenta la presión. En las condiciones extremas que se encuentran en la lubricación de rodamientos, el lubricante puede convertirse momentáneamente en un sólido. Sin embargo, el agua no aumenta en viscosidad a medida que aumenta la presión. El agua disuelta puede debilitar la resistencia de la película de algunos lubricantes y el agua libre no tiene una resistencia de película efectiva en este tipo de aplicación. A medida que un rodillo o bola encuentra agua, no hay suficiente resistencia a la película para evitar que el elemento entre en contacto con la pista. Este contacto, en condiciones de presión extrema, puede causar microfracturas. La exposición continua al agua también puede causar una condición conocida como fragilidad al hidrógeno, aumentando la formación de microfracturas. Esto continuará hasta que pequeñas escamas de la superficie del rodamiento comiencen a romperse. Estos residuos que se mueven a través del rodamiento causarán daños adicionales y provocarán la falla del mismo.

Cuando se utilizaron aceites de petróleo estándar en compresores de tornillo rotativo, el agua acumulada se elimina cuando el aceite se cambia aproximadamente cada seis semanas (1.000 horas). Con lubricantes sintéticos de larga duración, el agua puede acumularse durante 6.000 a 8.000 horas de marcha. Si no se drena del depósito separador aire-aceite periódicamente sin un monitoreo regular, se pueden acumular cantidades significativas de agua en el circuito de lubricación y podemos esperar una vida útil reducida del rodamiento a causa de la acumulación de agua.

Efecto del agua en la vida útil del rodamiento

Partículas

En segundo lugar después del agua, el contaminante más común son las partículas. En funcionamiento, los rodamientos montados en una película de lubricante de 0,1 a 1,0 micrones de espesor cualquier partícula más grande que esa puede causar daños en el rodamiento. Filtrar a una décima parte de micrón no es práctico para la mayoría de las aplicaciones de lubricación e incluso filtrar a un micrón es difícil. La mayoría de los fabricantes de rodamientos tienen esto en cuenta al calcular la vida útil de los rodamientos L10. Utilizan el supuesto de que el lubricante cumplirá con el objetivo de limpieza base ISO para rodamientos. La limpieza de aceite clasificada según el Código ISO se informa como una clasificación de tres números, como 18/16/13.

• El primer número (en este ejemplo, 18) representa el número de partículas por mililitro (aproximadamente un cuenta gotas lleno) de líquido que es mayor o igual a 4 micrones.

• El segundo número representa el número de partículas que son mayores o iguales a 6 micrones.

• El último número representa el número de partículas que son mayores o iguales a 14 micrones.

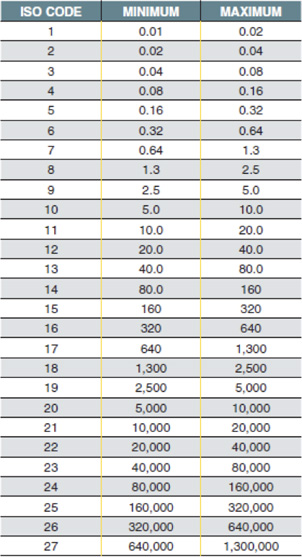

En el ejemplo anterior, existen entre 1300 y 2500 partículas mayores o iguales a 4 micrones, 320 a 640 partículas mayores o iguales a 6 micrones, y 40 a 80 partículas mayores o iguales a 14 micrones. Cada aumento en el número de calificación representa una duplicación aproximada del número de partículas. El objetivo de limpieza base ISO para el nuevo aceite para la lubricación de rodamientos de elementos rodantes es el 14/16/12. La mayoría de los programas de análisis informan solo de una calificación de dos números. Esta notificación de dos números se basa en un método de notificación más antiguo (antes de 1999) que contaba partículas de 5 y 15 micrones o simplemente los dos últimos números del sistema de tres números. Hay una ligera diferencia entre la clasificación de 5 y 15 micrones y la clasificación de 6 y 14 micrones del sistema más nuevo, pero los resultados prácticos son similares. En otras palabras, el objetivo de limpieza de base ISO para el nuevo aceite para la lubricación de rodamientos, es 14/16/12, también podría notificarse como 14/12. Conocer los números promedio de ISO 4406 para un compresor en particular durante un período prolongado de tiempo permitirá estimar el efecto de la contaminación por partículas en la vida útil del rodamiento.

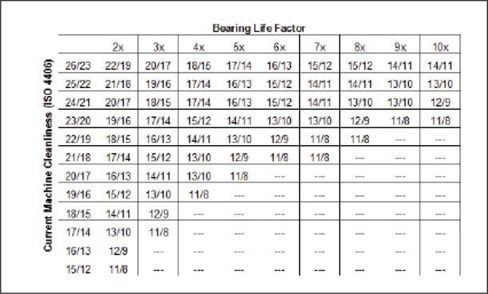

La siguiente tabla se puede utilizar para hacer una estimación rápida:

ISO 4406: 1999 Códigos de limpieza de fluidos. Número de partículas por 1 ml de líquido.

Usar esta tabla es simple. Si el informe de análisis del lubricante establece que la ISO 4066 es por ejemplo 21/18, la acción es limpiar o filtrar el lubricante de partículas hasta el punto de que la calificación mejore. Al 15/12 aumentaría la vida útil esperada del rodamiento en un 300%. Otra forma de ver esto es que el lubricante comenzó a las 15/12 y ahora es 21/18. A las 21/18, la vida útil esperada del lubricante es solo un tercio de lo que sería a 15/12.

La principal fuente de contaminación por partículas en los compresores de tornillo rotativo es el aire de entrada.

La suciedad y el polvo se abren camino a través del filtro de entrada aparecidas en pruebas de muestreo de lubricante como silicio (o sílice) y posiblemente aluminio. Mientras que la suciedad y el polvo pueden tener diferentes componentes elementales, incluidos magnesio y calcio, los óxidos de silicio y los óxidos de aluminio son los más comunes. La presencia de bario, boro, molibdeno, fósforo y zinc en una muestra de aceite es menos preocupante porque son aditivos comunes a los lubricantes (aunque el aumento de los niveles de zinc y cobre en muestras posteriores podría indicar condiciones de desgaste de los componentes de latón).

• Si estos elementos se encuentran en una muestra, donde no estaban presentes en muestras anteriores, podría indicar que el lubricante estaba contaminado con otro tipo de líquido.

• Si estos elementos se encuentran en la primera muestra, pero no están en la fórmula lubricante original, podría indicar que la bomba de trasvase de aceite utilizada para cargar en el compresor de aire durante el servicio podría estar contaminada.

Es importante recordar que el paquete aditivo en un lubricante puede reaccionar con el paquete aditivo en otro lubricante. Por esta razón, no mezclar marcas de lubricante. Esto puede conducir a la falla prematura del aceite. IMPORTANTE: Las partículas de cromo, cobalto, cobre, magnesio, manganeso, níquel y hierro en una muestra de aceite son indicativas del desgaste del metal.

El agotamiento del aditivo también se acelera por la presencia de agua y partículas de desgaste. Muchos de los aditivos consisten en moléculas polares. Esto los hace atraídos por superficies sólidas como componentes metálicos internos. Algunos aditivos están diseñados específicamente para esto, por lo que se combinarán con contaminantes metálicos, haciéndolos más fáciles de filtrar fuera del sistema lubricante. Otros aditivos (anticorrosión) se adherirán a las superficies metálicas internas para evitar la corrosión.

Factor de vida útil del rodamiento

Oxidación

Debido a que se mezclan con aire a altas temperaturas bajo presión, todos los lubricantes para compresores de aire se oxidarán eventualmente. La oxidación de los lubricantes produce una serie de efectos no deseados. A medida que el lubricante comienza a oxidarse, los peróxidos orgánicos se formarán. A medida que el lubricante continúa oxidando, se formarán alcoholes, cetonas y ácidos orgánicos. Estos compuestos se mostrarán como un aumento en el Número Total de Ácidos (TAN) en un informe de análisis de aceite. Con los lubricantes de hidrocarburos sintéticos, un aumento en el índice TAN de 1 por encima de la base del lubricante TAN es la causa para alarma, y un aumento de TAN de 1,5 indica un aceite al borde de la falla. El barniz y otras sustancias no deseadas siguen rápidamente.

Con los aceites minerales regulares, este proceso puede comenzar después de solo una o dos mil horas en un compresor de tornillo rotativo. Los lubricantes sintéticos son más estables que los aceites minerales naturales y se oxidan más lentamente. La mayoría de los sintéticos completos tienen una calificación de vida útil entre 6.000 y 8.000 horas. Tener en cuenta que los lubricantes de grado alimenticio (Food Grade) se comportan de manera diferente, se recomienda consultar al fabricante del compresor para determinar el comportamiento a lo largo del tiempo para un lubricante específico.

Cuando se introdujeron por primera vez los sintéticos base PAO, sus paquetes aditivos no estaban bien diseñados. El paquete antioxidante se agotó y el aceite llegaba al final de su vida útil, el lubricante podría progresar de bueno a completamente polimerizado (barniz) en cuestión de días. Aunque los paquetes aditivos formulados más nuevos han reducido en gran medida este problema, los sintéticos aún deben cambiarse cuando alcancen sus horas de servicio o de vida útil independientemente del análisis de la muestra. Algunos de los subproductos de un lubricante que está muy cerca del final de su vida útil probablemente permanecerán en el sistema de lubricación después de que se haya drenado. Es muy importante quitar la mayor cantidad posible de lubricante viejo. El paquete aditivo del nuevo lubricante reaccionará a estos subproductos como contaminación, agotando rápidamente los aditivos en el nuevo lubricante.

No es inusual que la vida útil del lubricante fresco se reduzca a tan solo el 25% de su vida útil esperada cuando el sistema no esté completamente drenado y limpio.

Por esta razón, es importante eliminar el líquido mientras todavía está en buenas condiciones y no esperar hasta que haya comenzado a formar estos subproductos.

El almacenamiento, la manipulación y la transferencia de lubricantes afectan la limpieza del fluido. Es muy importante usar solo contenedores limpios y dedicados y bombas de trasvase. No usar una bomba de trasvase para varios fluidos diferentes. Incluso una pequeña cantidad de líquido residual en una bomba puede contaminar todo un sumidero o tanque separador aire-aceite del compresor.

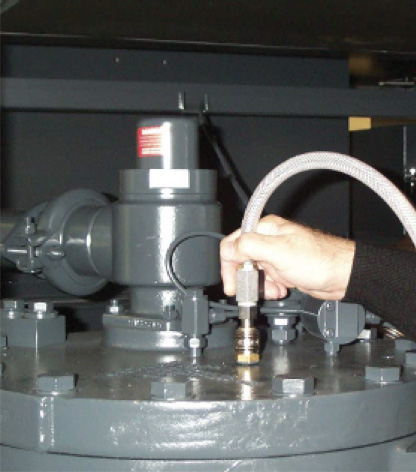

Las buenas prácticas de recolección adecuadas son vitales para recoger una muestra precisa del aceite.

Conclusiones

El lubricante es un componente crítico en los compresores de tornillo rotativo. Su condición es el elemento clave para determinar la vida útil de la máquina, y está constantemente expuesta a la contaminación.

Para maximizar la vida útil del compresor, seguir estas recomendaciones:

1. Ubicar la aspiración del compresor para introducir aire limpio y fresco al compresor.

2. Si el compresor está refrigerado por aire, proporcione aire limpio y fresco a la entrada del sistema de aire de refrigeración. Mantener los enfriadores limpios.

3. Si el compresor está refrigerado por agua, proporcione agua tratada y fría al intercambiador de calor. Limpiar o reemplazar el enfriador si se ensucia o se bloquea. La incrustación restringe la transferencia de calor.

4. Inspeccionar el lubricante con frecuencia.

5. Detener el compresor una vez por semana y comprobar si hay agua en el depósito del separador y en caso de existir drenar. En ambientes cálidos y húmedos, esto puede tener que hacerse con más frecuencia.

6. La filtración de entrada es la primera línea de defensa. Limpiar el filtro de aspiración con frecuencia y reemplazarlo cuando sea necesario. Examinar la conexión entre el filtro y el aire en busca de fuga para asegurarse de que no haya aire ambiente detrás del filtro. Comprobar el ajuste del filtro para obtener un buen sellado.

7. Cambie el aceite lubricante antes de que se acerque al final de su vida útil. El lubricante agotado dejado en un compresor (incluso una cantidad relativamente pequeña) puede reducir significativamente la vida útil del nuevo lubricante. Si el lubricante ha comenzado a fallar, usar un lubricante como flushing antes de cambiar el nuevo.

8. Utilizar correctamente compresores para evitar ciclos de trabajo bajos, manteniendo las temperaturas dentro de su rango de operación diseñado.

Sobre el autor

Wayne Perry ex Director Técnico Senior de Kaeser Compressors, EE.UU.

Especialista de la industria con más de 30 años de experiencia en todos los aspectos del negocio del aire comprimido, calificado de AIRMaster+ para los EE. UU. , Departamento de Energía y ex instructor para Compressed Air Challenge.

Ha proporcionado una amplia experiencia técnica en el desarrollo de normas internacionales para las evaluaciones del sistema de aire comprimido y también ha trabajado como experto en aire comprimido para la Organización de las Naciones Unidas para el Desarrollo Industrial.

Forma parte de varios comités técnicos y de estándares del Instituto de Aire y Gas Comprimido (CAGI).

Fotografías e ilustraciones: Gentileza de KAESER Compressors EE.UU