Eficiencia y Ecología juntas con el programa KAESER CARBÓN CERO

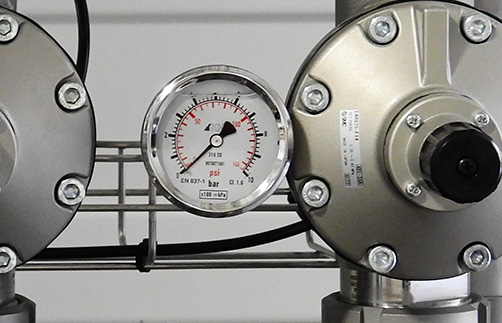

En algunas industrias, el indicador de la eficiencia del sistema de aire comprimido es el indicador de presión del aire comprimido. Si la presión desciende se tomará una acción: “Lo que se mide, se corrige”, obviamente la presión es un indicador importante del sistema de aire comprimido, pero la pregunta es: ¿es el único parámetro para ser monitoreado?

Que son los KPI (Key Performance Indicators)

Los KPI son indicadores clave de rendimiento de un proceso y son valores que miden el desempeño de los proyectos, actividades y metas del negocio, y sirven para saber qué tan cerca estás de tus objetivos empresariales como medidores de desempeño en términos de cumplir con sus objetivos estratégicos y operativos. A medida que los procesos comerciales se vuelven más eficientes y los costos de insumos aumentan, se ha vuelto cada vez más importante realizar un seguimiento del rendimiento en sectores importantes del negocio.

Un sistema de aire comprimido no es diferente a cualquier otro centro de costos en una organización, su desempeño tiene un impacto en la calidad de la producción, la eficiencia de la planta, los costos operativos y, en última instancia en la rentabilidad.

Una atención adecuada a los parámetros del sistema de aire comprimido puede contribuir en una mayor eficiencia energética, en resolver los problemas en la producción y reducir gastos.

Cómo se usan los KPI

La recopilación y el análisis de indicadores clave de desempeño es importante para garantizar el cumplimiento eficiente y eficaz del sistema de aire comprimido. Algunos usos de los KPI con respecto a la energía y el rendimiento del sistema:

• Determinar la eficiencia del sistema y establecer una línea de base de acuerdo al Norma ISO 50001 antes de que se inicien los proyectos de mejora continua.

• Ayudar a justificar proyectos de mejora y proporcionar datos para la mejora contínua y el repago.

• Comprobación de los resultados de mejora en los proyectos.

• Garantizar que se mantengan los ahorros energéticos obtenidos de los proyectos.

• Seguimiento de los niveles de material defectuoso en la producción e implementar acciones correctivas.

• Detección de problemas inminentes de funcionamiento y rendimiento del equipo de acuerdo a un mantenimiento predictivo.

KPI en los sistemas de aire comprimido

Con respecto al rendimiento de los equipos accionados por aire comprimido, el indicador más importante es la presión del sistema. Pero también son importantes otros aspectos del sistema. También es importante conocer el costo de producción del aire, especialmente con el actual aumento de las tarifas eléctricas. Esto significa que el consumo de energía de los compresores y equipos auxiliares al sistema es un factor importante.

También lo es la medición del caudal de aire comprimido producido por los equipos compresores de aire. Cuando se mide la entrada de potencia eléctrica y el caudal volumétrico de salida, es posible calcular la potencia específica del compresor, que es el indicador de la eficiencia energética.

“Si no puede medirlo, no puede mejorarlo”Lord Kelvin – 1883

“Si no puede medirlo, no puede mejorarlo”Lord Kelvin – 1883

Es importante que el aire comprimido debe ser producido con un nivel adecuado de tratamiento de calidad en cuanto a contaminantes y contenido de agua (punto de rocío) para mantener las máquinas de producción neumáticas funcionando correctamente y evitar que el producto se contamine. Hay otros indicadores de rendimiento que es importante mantener, como la temperatura ambiente y de descarga del aire comprimido, las fugas de aire comprimido y el costo del aire comprimido por unidad de producción como línea base en la eficiencia energética de acuerdo a la Norma ISO 50001.

Presión

La baja presión del sistema no es el único indicador importante relacionado con la presión para el rendimiento del sistema, dado que el consumo de energía del compresor de tornillo aumenta 7% con cada bar de presión que disminuye en el sistema. Las mediciones de presión diferencial en filtros y secadores de aire también son un indicador importante de la eficiencia del sistema y son una condición relacionada con el mantenimiento de los equipos. Es importante monitorear la presión de descarga, la presión después del equipo de tratamiento de aire y los puntos de consumos dentro de la planta de producción.

Potencia eléctrica

El consumo de energía del compresor de aire comprimido es el parámetro que se mide con menos frecuencia en un sistema de aire comprimido. Con la excepción del caudal y la potencia, la instrumentación local de los compresores de aire proporciona parámetros importantes como la temperatura final de compresión, presión operativa, horas de marcha y horas de carga, etc. La información de consumo de potencia eléctrica es muy importante, ya que podemos hacer una comparativa de su consumo versus la potencia eléctrica consumida de acuerdo a los valores del fabricante o realizar una bitácora de trazabilidad en la línea de tiempo del compresor. El uso de medidores de energía eléctrica que registran los kilowatts por hora (kWh) son también importantes, ya que sus lecturas son útiles de acuerdo al uso operativo de los equipos e incluso si no registran la potencia eléctrica en kilowatts (kW).

Caudal volumétrico

La medición y el registro del caudal de aire comprimido son muy importantes para garantizar que un sistema de aire comprimido opere de manera eficiente. Es muy difícil estimar con precisión la cantidad de aire comprimido consumido en un sistema, especialmente compresores que modulan, ventean o tienen controles de velocidad variable. En la actualidad la tecnología de medición de caudal ha dispuesto que la medición de caudal térmico sea muy posible y muy fácil de instalar para cualquier auditoría energética. La medición de caudal puede medir otros elementos además de la salida del compresor.

El rendimiento de los secadores de aire disecantes con regeración en frio o los secadores de membrana que consumen aire de purga o los sistemas de generación de nitrógeno consumen aire comprimido y generan una menor cantidad de aire comprimido o de nitrógeno se puede medir aguas abajo el caudal de generación de estos sistemas. El volumen total de aire acumulado es importante como registro como así los caudales instantáneos a lo largo del tiempo pueden revelar algunos problemas del sistema que causan deficiencias energéticas en el sistema, como ejemplo las fugas producidas en los días y horarios no productivos.

Punto de rocío a presión

El seguimiento del punto de rocío del aire comprimido es una buena práctica de garantizar que el tratamiento de aire funcione correctamente y que la calidad del aire comprimido está en los estándares de la Norma ISO 8573. La medición y trazabilidad del punto de rocío a lo largo del tiempo puede revelar problemas con altas temperaturas ambientales y de entrada al tratamiento o también por falla del sistema del tratamiento.

Potencia específica

La mayoría de los fabricantes de compresores publican hojas de datos CAGI (Instituto de Gas y Aire Comprimido de EE.UU.) relacionadas con la eficiencia de los compresores de desplazamiento positivo a tornillos rotativos lubricados y libres de aceite. La referencia de datos técnicos de compresores de aire con una alimentación trifásica de los Estados Unidos con una tensión y frecuencia de 460 V y 60 Hz, y no para países con la tensión eléctrica y frecuencia de 50 Hz.

Los miembros de las secciones de compresores rotativos de desplazamiento positivo, de secadores de aire y filtración y de sopladores han desarrollado formatos estándar para informar sobre el desempeño como servicio a los usuarios finales de equipos de sistemas de aire comprimido. Todos los miembros participantes de estas secciones han acordado el uso de formularios de informes estandarizados, conocidos como Hojas de datos de CAGI, y han acordado publicar las hojas en sus sitios web. El estándar de desempeño reconocido para los compresores del tipo de desplazamiento, incluidos los compresores de tornillo rotativos, es la Norma ISO 1217.

Los institutos CAGI (EE.UU.) y PNEUROP (PNEUROP es la Asociación Europea de fabricantes de compresores, bombas de vacío, herramientas neumáticas y equipos relacionados, representada por sus asociaciones nacionales) desarrollaron los códigos de prueba simplificados, que se han incorporado como anexos C y H en la Norma ISO 1217. Los miembros de Instituto CAGI acordaron que el desempeño publicado de sus productos se basaría en los Códigos de prueba simplificados y desarrollaron las hojas de datos de manera de proporcionar un método estandarizado de presentación de los datos del desempeño.

Las hojas de datos de los compresores permiten contar con una base común para la comparación de algunos ítems relevantes como potencia a plena carga y en vacío sin carga, presión máxima operativa, potencia específica (para compresores de desplazamiento positivo lubricados y libres de aceite) y eficiencia isentrópica (para compresores de desplazamiento positivo lubricados)

Estas hojas de datos técnicos sirven para determinar cuánto debería consumir un compresor de aire si funciona de manera eficiente energéticamente.

Fugas de aire comprimido

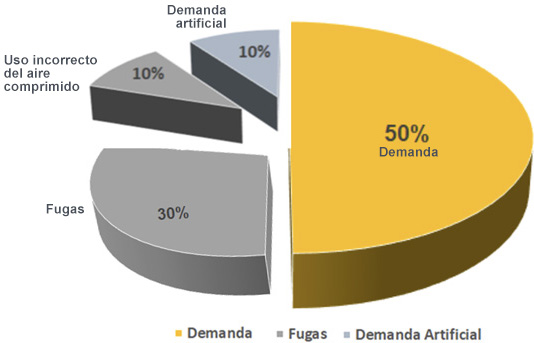

La potencia específica de un compresor de aire comprimido no siempre es completamente relevante si no se conoce el manejo del sistema de aire comprimido.

Un sistema eficiente energéticamente podría estar produciendo aire comprimido a bajo costo para una instalación desperdiciando el 30% o más de la generación debido a fugas en el sistema.

El registro de aire comprimido es posible obtenerlo para establecer los caudales en momentos determinados de la semana. Al saber que el caudal en un momento en particular es solamente fugas de aire comprimido, entonces es posible averiguarlos y establecer puntos de controles. Una vez que excede un valor de consumo de aire comprimido, se realizan trabajos de reparación de fugas en la modalidad de mantenimiento correctivo.

Temperatura

A menudo, los problemas de calidad del aire debido a la condensación del agua no son el resultado de la falla del secador, sino que se deben a temperaturas excesivas en la sala del compresor que conducen a temperaturas de descarga más altas que las deseadas en el compresor de aire y en consecuencia a la entrada de aire comprimido al secador. Es recomendable instalar en la sala de compresores un sensor de temperatura con lectura visual para enviar la información y registrar al control maestro en la sala de compresores o al cuarto de control del proceso como parte de la INDUSTRIE 4.0.

Emisiones anuales de carbono

Conocer el consumo de energía del sistema nos permite calcular y rastrear sus emisiones de carbono anuales equivalentes y los potenciales ahorros energéticos al realizar mejoras contínuas en el sistema. Este puede ser un parámetro importante para el seguimiento de administración de la eficiencia energética en la gestión ISO 50001 e ISO 14064.

Para más información del tema, por favor ingresar a nuestro Calculador de Huella de Carbono

INGRESAR AHORA

Costos por lucro cesante en la producción

Generalmente los indicadores KPI están relacionados con la producción. A veces es útil conocer los costos del aire comprimido siguen las variaciones estacionales y/o del nivel de producción. Estos números se pueden comparar entre fabricaciones de producto en empresas con múltiples sectores de producción. También se pueden detectar valores atípicos cuando una fábrica consume mayor costo de aire comprimido comparativamente con otras plantas de producción de similares características. Esto puede impulsar a la innovación tecnológica si uno o más cambios en la eficiencia energética es posible realizar en los sectores de producción.

Certificación de Sistemas de Gestión de Energía

Las empresas que deseen certificar el sistema de gestión de energía ISO 50001 pueden requerir algún tipo de monitoreo en su sistema de aire comprimido si es un usuario importante de consumo energético. Existen dos sistemas de monitoreo, uno es de modo permanente y otro del tipo temporal.

• Los sistemas permanentes de monitorización pueden utilizar tanto para la línea de base como para la verificación de proyectos y su mejora contínua.

• El sistema del tipo temporal generalmente instalado por los auditores de sistemas de aire comprimido calificados siguiendo el estándar de evaluación de aire comprimido acorde a la ISO 11011 proporcionado adecuados resultados del KPI de un sistema de aire comprimido.

KPI’s sin instalar instrumentos

Es posible realizar un cálculo aproximado utilizando la instrumentación disponible en sitio, pero es recomendable contratar servicios externos de auditorías de aire comprimido para realizarlas de acuerdo a la Norma ISO 11011 “Compressed Air Assessment Standard” por su experiencia y utilización de instrumentos de medición adecuados al tema. Vamos a detallar algunas recomendaciones para un cálculo aproximado:

1. Operatividad del compresor:

Utilizando las horas de carga y marcha si el personal registra las horas de forma regular mediante los horómetros internos de la máquina, así es posible calcular su factor de carga en un periodo de horas de marcha.

2. Datos técnicos del fabricante:

Es posible calcular en forma estimada la potencia específica con los datos técnicos del fabricante la potencia, el caudal volumétrico y a la presión que fueron tomados como referencia.

3. Mediciones adicionales:

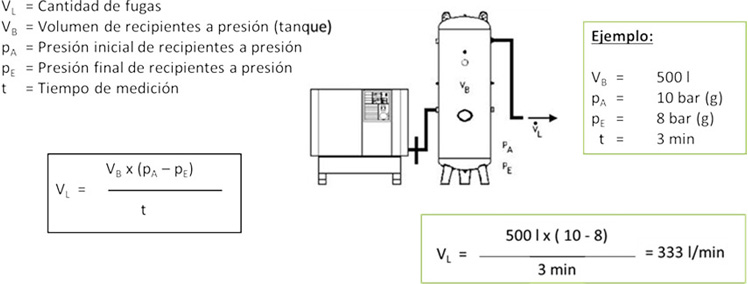

Utilizando un cronómetro de tiempo, la capacidad volumétrica y la presión del tanque fuera de las horas de producción para calcular los niveles de fugas y esto puede servir como un sistema de referencia y seguimiento.

Un método para cuantificar el volumen de fugas con la planta de producción parada es conociendo el volumen del tanque, la presión inicial y final de consumo (un delta P de 1 a 2 bar manométricos) y tomando el tiempo de descenso de esa presión por medio de la fórmula:

4. Controles maestros centralizados de compresores:

Tienen algoritmos de cálculo internos que pueden calcular KPI y registrar, almacenar, así como generar informes del sistema.

Conclusiones

En general, al realizar una trazabilidad de los indicadores clave de rendimiento KPI del sistema de aire comprimido es una buena práctica de saber el buen funcionamiento y de eficiencia energética del sistema, para obtener registros de parámetros y evaluarlos para iniciar medidas de mejora contínua y reducir costos operativos y mejorar continuamente la eficiencia energética del sistema.

Es recomendable a seguir sobre el camino de la mejora y certificación de calidad de la Norma ISO 50001, realizar pre-auditorias de acuerdo a la Norma ISO 10011 para obtener los mejores resultados.

Para obtener más información sobre el alcance, asesoramiento nuestros servicios de auditorías energéticas,

por favor contáctenos a: ingenieria.argentina@kaeser.com

Consultar AHORA

Fotos y gráficos fuente: Kaeser Kompressoren, Pexels.com, Pressfoto en Freepik.com