Eficiencia y Ecología juntas con el programa KAESER CARBÓN CERO

Aire comprimido para productos de alta tecnología

Figura 1: Scholz HTIK fabrica piezas de precisión de plástico, así como microcomponentes y productos de ingeniería biomédica.

La compañía Scholz, empresa de alta tecnología del sector de los plásticos, está sentando ya las bases de un futuro lleno de éxitos en la producción de aire comprimido, lo que se traduce en un considerable ahorro de costos de energía.

Horst Scholz GmbH & Co. KG fabrica piezas de precisión de plástico, está situada en la localidad alemana de Kronach, salen microcomponentes, productos de ingeniería biomédica y piezas técnicas de precisión que se destinan principalmente a la industria automovilística, el sector de la ingeniería biomédica y los productos relacionados con el estilo de vida.

Precisamente en el ámbito sanitario, las exigencias de calidad de los productos son elevadas, por lo que también son exigentes los requisitos de calidad que debe cumplir el aire comprimido que se emplea en la industria como aire de control y de procesos. La estación de aire comprimido dentro de un contenedor en la terraza.

Figura 2: Para ahorrar espacio, la estación de aire comprimido de Scholz está instalada dentro de un contenedor en el tejado del edificio de la empresa

Para estar siempre a la vanguardia de la producción de aire comprimido y aprovechar las nuevas posibilidades que ofrece la industria 4.0, y también porque en la industria del automóvil se producen variaciones constantes, la dirección de la empresa decidió optar por una estación de aire comprimido por contrato cuando llegó la hora de renovar la estación de aire comprimido. En este modelo de utilización, la estación de aire comprimido continúa siendo propiedad del fabricante y el usuario utiliza el aire comprimido costeando la electricidad. Dado que solo se factura el consumo real de aire comprimido basándose en un precio establecido, los costos fijos del balance financiero se convierten en gastos variables y la estación no es propiedad del usuario contando con todas las ventajas de la producción más moderna de aire comprimido.

Las empresas que utilizan el modelo de contrato solo deben disponer de un espacio necesario y apropiado en el espacio industrial. En el caso de la empresa Scholz el espacio disponible era escaso, siendo que la nueva estación se instaló dentro de un contenedor en su terraza y esta operación exigió de un trabajo de ingeniería para que la instalación arranque con la producción.

Análisis de precisión para una solución a medida

Figura 3: En el interior, la tecnología más moderna – como el controlador Sigma Air Manager 4.0 (SAM 4.0) – se encarga de que siempre haya aire comprimido disponible y de que se produzca de manera eficiente y ahorrando costos de energía.

Tras una auditoría del sistema de aire comprimido minuciosa de aire comprimido que reveló detalladamente las necesidades de la empresa, se diseñó la estación de aire comprimido de Scholz siguiendo los últimos avances tecnológicos, incluyendo todas aquellas características que debería ofrecer en la actualidad una estación moderna. Lógicamente, lo más importante era crear una estación eficiente que permitiera ahorrar costos de energía y que suministrase un aire comprimido seguro y de alta calidad, pero también se tuvieron en cuenta la facilidad de mantenimiento y la capacidad de interconexión y control con la industrie 4.0, con la posibilidad de efectuar un mantenimiento predictivo-preventivo. Y también pensando en la seguridad y medio ambiente. Los datos obtenidos en el análisis se integraron en el controlador del nuevo equipo, en este caso, un Sigma Air Manager 4.0 (SAM 4.0) constituyendo la base del funcionamiento altamente eficiente de toda la estación de aire comprimido.

Para ello se utilizaron compresores y componentes de tratamiento del aire comprimido con ordenadores industriales integrados capaces de transmitir todos sus datos al controlador maestro SAM 4.0. El controlador vigila al mismo tiempo los componentes y las condiciones ambientales y de producción y adecua con precisión la cantidad suministrada de aire comprimido a las necesidades productivas de la empresa en cada momento.

Figura 4: Interior de la sala de compresores KAESER realizada en un container.

Algunas de las funciones que lleva a cabo el controlador maestro SAM 4.0 son optimizar la calidad de la presión; ajustar automáticamente el rendimiento de la estación de compresores cuando varía el consumo de aire comprimido; optimizar ampliamente la eficiencia energética en función de las pérdidas de regulación, reducir las pérdidas de conmutación y tener flexibilidad de la presión operativa, gestionar eficientemente el mantenimiento y preparar la estación de aire comprimido para la gestión de energética ISO 50001. Asimismo, el controlador maestro SAM 4.0 ofrece la posibilidad de efectuar un diagnóstico remoto, lo que quiere decir que los datos se envían y revisan continuamente en un centro de datos de KAESER Kompressoren si el usuario lo solicita. El controlador maestro SAM 4.0 analiza de forma independiente la situación en cada momento y en caso de ser necesario envía un correo electrónico al equipo de servicio o al centro de datos principal. Este centro de datos de Kaeser constituye el eje de la eficiencia y confiabilidad del sistema de aire comprimido.

Rapidez y seguridad con la red KAESER Sigma Network

Para garantizar una transmisión segura y rápida de los datos tanto dentro como fuera de las empresas, la estación de aire comprimido del cliente Scholz está también equipada con la red KAESER Sigma Network. Esta potente red cerrada basada en ethernet garantiza una vigilancia óptima y un control eficaz de la estación de aire comprimido con la máxima seguridad de los datos.

Orientado a las necesidades del cliente

Gracias a los datos generados, el mantenimiento ya no se lleva a cabo a intervalos fijos, sino en función de las necesidades. Al mismo tiempo que el controlador maestro SAM 4.0 envía el mensaje que informa de que es necesario efectuar un mantenimiento, así también organizando la logística del movimiento de insumos y repuestos, cuya central es el centro de datos mundial de KAESER Kompressoren.

Las necesidades de insumos y repuestos pueden transmitirse automáticamente al centro de distribución, que coordina esas necesidades con la propia producción del KAESER o en su caso con su red de filiales y agentes de ventas con la finalidad de que el suministro de material esté siempre asegurado. Este procedimiento también minimiza costos, ya que no se fabrica el material de manera innecesaria. El material se le puede enviar directamente a nuestros clientes.

Todo ello aumenta la seguridad de servicio y la eficiencia, además de reducir los costos de energía y los gastos a lo largo de todo el ciclo de vida del sistema de aire comprimido.

El controlador maestro SAM 4.0 se ha diseñado pensando en la posibilidad de que la estación de aire comprimido crezca. Con una simple actualización del software permite ampliar el sistema sin invertir en nuevos equipos de hardware.

Figura 5: Karl-Herbert Ebert, jefe técnico, está encantado con la vanguardista producción de aire comprimido de KAESER.

Karl-Herbert Ebert, jefe técnico y de desarrollo de Scholz, está satisfecho con la solución brindada por KAESER: Toda la producción de aire comprimido ha funcionado desde el principio sin problemas, afirma. Nada más recibir y conectar el contenedor, ya teníamos aire.

La opción de mantenimiento predictivo y preventivo que incorpora el nuevo controlador SAM 4.0 no tiene una implicancia directa para Ebert, pero sí indirecta, puesto que gracias a esa función no nota que se está llevando a cabo el mantenimiento: “La asistencia técnica es excelente. Los técnicos de mantenimiento de KAESER vinieron por la noche. No nos enteramos de nada”, comenta satisfecho.

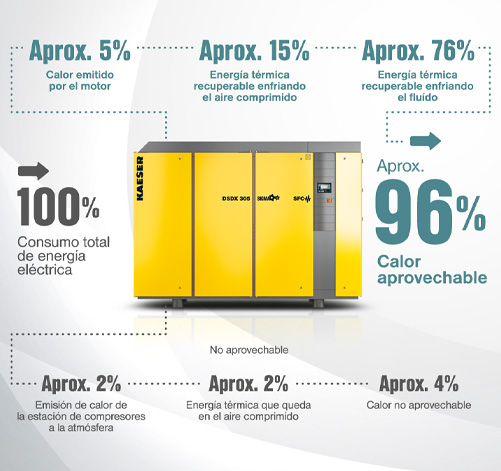

Recuperación del calor generado en el sistema de aire comprimido

Figura 6: Recupero Energético aprovechado, Calor por Enfriamiento del Aceite 76%, Calor por Enfriamiento del Aire Comprimido 15%, Calor generado por el motor de accionamiento 5%

Una de las cosas que más le han gustado del nuevo sistema es haber podido reducir notablemente los costos de energía. Con la nueva estación de aire comprimido, en Scholz han podido hacer uso por primera vez de la recuperación del calor. Ahora, Scholz calefacciona las naves con el calor emitido por los compresores durante la producción de aire comprimido. Solo durante el primer año, esto ha permitido reducir en torno a un 50 % el consumo de combustible para la calefacción.

La posibilidad de gestionar la energía conforme a la norma ISO 50001 es para Ebert otro plus importante del sistema. En conjunto, está muy satisfecho, y así lo hace saber: Ahora contamos con un sistema cómodo de producción de aire comprimido que ofrece muchas ventajas: no solo permite calcular directamente los costos de aire comprimido, sino que, además, ya no es necesario que llevemos a cabo el mantenimiento nosotros mismos y tenemos un excelente conocimiento de nuestro consumo de aire.

Fotos fuente: KAESER Kompressoren SE.