Esta es una de las tantas soluciones que ofrece la industrie 4.0

Generalidades

En el sector de la producción de aire comprimido, hace ya tiempo que podemos encontrar en el mercado soluciones inteligentes basadas en la contratación (contracting) de la utilidad del aire comprimido, como el Sigma Air Utility (SAU). Estos paquetes híbridos combinan productos técnicos innovadores altamente eficientes con servicios inteligentes de ingeniería y mantenimiento predictivo.

Hace años que tales soluciones sentaron las bases para la Industrie 4.0, que ahora puede mejorar aún más con las nuevas posibilidades y servicios de comunicación. Encontramos los componentes de la propia estación de aire comprimido, encargados de generar y tratar el aire. Estos componentes son los compresores, los secadores, los filtros, etc., pero también los componentes periféricos, como las aperturas de ventilación al sistema. Y tenemos los servicios que pueden prestarse durante todo el ciclo de vida de la estación de aire comprimido, que abarcan desde el análisis de la demanda de aire y el diseño de un sistema óptimo de suministro hasta el mantenimiento periódico, la gestión de energía y la planificación de renovaciones, ampliaciones o las inversiones en repuestos.

Los nuevos productos y servicios de abastecimiento de aire comprimido hacen realidad la industrie 4.0.

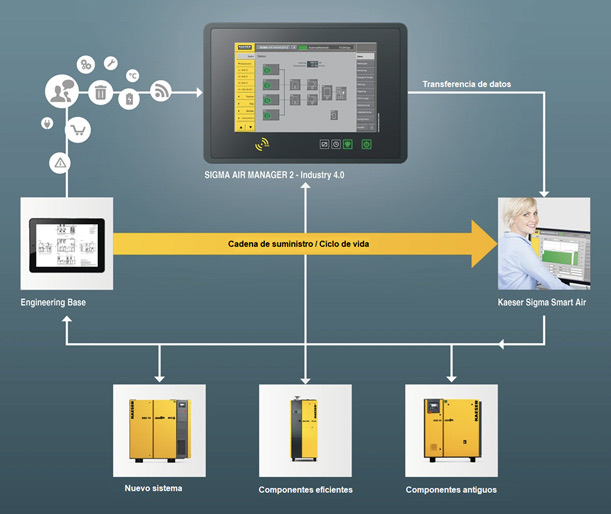

Hablemos primero de los componentes. Para que puedan utilizarse en la industrie 4.0 deben poder controlarse conjuntamente de manera eficaz y ser capaces de suministrar datos de servicio para la monitorización en tiempo real y enviarlos a sistemas de mando superiores. Por esta razón, los compresores y los componentes modernos de tratamiento del aire comprimido cuentan con controladores internos capaces de transmitir datos a un sistema de mando por medio de interfaces a través de Ethernet. Los datos generados por los componentes se envían primero a un controlador maestro, como el Sigma Air Manager 4.0 (SAM 4.0) con una doble función: sistema de gestión de la estación de aire comprimido y punto de enlace para transmitir los datos obtenidos.

El control maestro SAM 4.0 reune los paquetes de datos que proporciona la estación del sistema de aire comprimido y enviarlos al centro de asistencia para almacenarlos y realizar el análisis de ellos.

Antiguamente un sistema de gestión era capaz de conectar y desconectar los compresores de manera eficiente y preventiva, teniendo en cuenta factores como las pérdidas de conmutación, las pérdidas de regulación, etc., actualmente debe reunir los paquetes de datos que proporciona la estación del sistema de aire comprimido y prepararlos para su envío al centro de asistencia para almacenarlos y realizar el análisis de ellos.

Diversos modelos de uso

El responsable a cargo del sistema de aire comprimido puede llevar a cabo todas las tareas de monitorización, evaluación y mantenimiento del sistema. En ese caso, el controlador maestro se integra en el sistema de mando del operador, lo que permite consultar los datos del sistema desde cualquier lugar de la empresa.

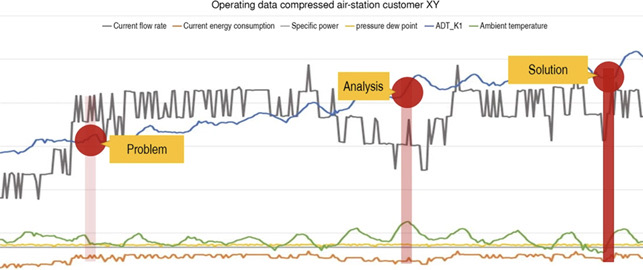

También existe la posibilidad de que el responsable del sistema de aire comprimido firme un contrato clásico de servicio, o incluso puede escoger un modelo de mantenimiento predictivo (Predictive Maintenance) de la estación. Pasamos entonces al tema del diagnóstico remoto. Con la monitorización en tiempo real de numerosos datos de sensores, no solo es posible reaccionar de inmediato a los estados de funcionamiento anormales, sino también hacer una planificación óptima del mantenimiento.

El controlador maestro Sigma Air Manager 4.0 (SAM 4.0) funciona como sistema de gestión de los componentes de aire comprimido y como interfaz para la transmisión segura de datos

Gracias a las herramientas de previsión inteligentes, sabremos de antemano lo que va a ocurrir en la estación de aire comprimido, lo cual garantiza la máxima seguridad del suministro de aire comprimido.

1. El usuario ya no tiene que ocuparse del cuidado y el mantenimiento de la estación, lo que reduce los costos fijos y suprime la necesidad de invertir en un sistema propio de gestión del mantenimiento.

2. Al tercerizar el servicio, el cliente se beneficia de unos conocimientos especializados en tecnología de aire comprimido que hoy en día no es fácil encontrar en las empresas.

3. Dejar el servicio en manos de expertos reporta notables ventajas en cuanto al costo. Los datos de la estación de aire comprimido se consultan, transmiten y analizan en tiempo real. Dado que la cantidad de datos es numerosa, es imprescindible hacer una fuerte inversión en equipamiento de IT para poder manejarlos y aprovecharlos. Para el usuario, tal inversión resultaría nada rentable.

En el centro de asistencia se revisan los datos en tiempo real.

Siempre al día

La monitorización en tiempo real, además, le proporciona en todo momento al proveedor del servicio una visión directa de los procedimientos que tienen lugar en la estación de aire comprimido. Y no solo de los elementos principales, sino también, si así lo desea, de los componentes periféricos, como las válvulas de control. Si se detectan irregularidades, se genera automáticamente una información en el centro de asistencia del proveedor para que puedan adoptarse las medidas preventivas necesarias sin que llegue a producirse ninguna avería. Asimismo, por medio de algoritmos desarrollados por especialistas, los expertos pueden determinar con antelación si es probable que se produzca una falla y solucionarla antes de que pase.

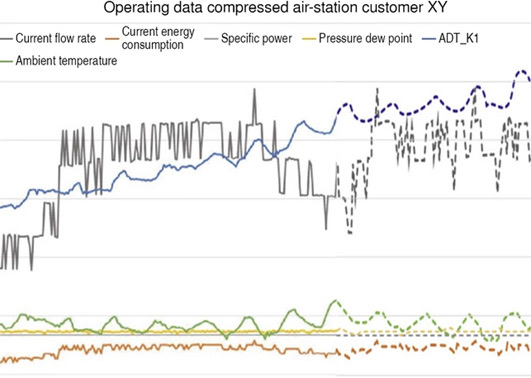

Las anomalías se detectan de inmediato, se elaboran pronósticos con la ayuda de modernas herramientas de análisis y se adoptan las medidas oportunas.

Este mantenimiento adaptativo al uso y a las necesidades ahorra costos y previene las interrupciones, ofreciendo una seguridad mucho mayor con menos costos de servicio, alargando la vida útil de las instalaciones y garantizando la potencia específica del sistema. También permite reducir hasta un 30 % los costos periódicos, ya que los expertos pueden adaptar en caso necesario el comportamiento energético del sistema (por ejemplo, si aumenta o desciende la demanda de aire comprimido o en caso de necesitar una ampliación) para que el sistema funcione siempre en condiciones energéticas óptimas. Esto aumenta la eficiencia total de la instalación.

Estos datos no solo los utilizan los técnicos de servicio para optimizar las instalaciones, sino también el área de investigación y desarrollo, que analizan el comportamiento de los productos antes de que se produzca una falla y pueden detectar de esta forma patrones o motivos de avería. Esto también permite mejorar y optimizar los componentes del sistema instalados.

Engineering Base, el punto de partida ideal

Al utilizar el sistema de aire comprimido acorde a los principios de la industrie 4.0 solo es posible si se lleva a cabo primero otro servicio que ha de tener lugar durante la planificación correcta del sistema. Dicho servicio comprende el registro de todos los parámetros y componentes relevantes para la producción de aire comprimido en una herramienta de planificación, cuyo nombre es Engineering Base. Con esta herramienta es posible supervisar la instalación de aire comprimido a lo largo de todo su ciclo de vida, además de constituir la base para servicios inteligentes como la gestión de la eficiencia y el mantenimiento predictivo.

Anteriormente las estaciones se diseñaban en papel. Por lo general, los documentos no se guardaban juntos en el mismo lugar, sino que se conservaban por separado en distintos sitios. A esto hay que sumar que era poco frecuente dejar constancia de las modificaciones posteriores, y si se hacía, se anotaban aparte. Como consecuencia, los datos de la estación de aire comprimido rara vez estaban actualizados ni existía un sistema unitario y común para acceder a ellos. Con la Engineering Base, todos los datos se registran y conservan de forma rápida y correcta, además de estar seguros y siempre actualizados gracias a la transmisión en tiempo real y a la evaluación del sistema.

El concepto de la Industrie 4.0 ofrece soluciones para todas las fases del ciclo de vida de un sistema de aire comprimido.

Asimismo, en algunos casos es posible integrar instalaciones antiguas o máquinas de otros fabricantes si los compresores disponen de un sistema adecuado de control. A la hora de planificar una instalación nueva, la Engineering Base permite diseñar la estación de aire comprimido de forma óptima, así como garantizar después de la puesta en marcha un funcionamiento seguro y rentable realmente adaptado a las necesidades. Además, los datos constituyen en todo momento la base idónea para optimizar el sistema. Registrar el sistema completo de aire comprimido, junto con sus componentes periféricos permite ahorrar tiempo a la hora de ampliar o renovar la instalación.

Si el usuario aprovecha todas las soluciones ofrecidas para su sistema de aire comprimido, no solamente tendrá una instalación con componentes altamente eficientes, planificada con precisión y de última generación por lo que respecta al consumo energético (lo que reduce considerablemente los costos de energía), sino que también podrá hacer uso de otros servicios como el mantenimiento predictivo que le permitirán reducir otros costos a lo largo de todo el ciclo de vida del sistema, consiguiendo un ahorro de hasta el 30 % en mantenimiento.

El control de la eficiencia energética aporta ahorros a lo largo del ciclo de vida incluso en el caso de los componentes altamente eficientes, pues gracias a la adaptación continua de la instalación a las distintas condiciones de servicio, la estación funciona siempre de manera óptima y supervisada bajo la Norma ISO 50001.

Fotos fuente: KAESER Kompressoren.