Tiempo estimado de lectura: 6:50 min

Generalidades

Los tanques de almacenamiento o receptores de aire comprimido desempeñan una función muy importante en el sistema de aire comprimido tanto por su capacidad de almacenamiento como por su amortiguamiento, compensan las fluctuaciones de la demanda y con frecuencia separan el condensado del aire comprimido. Por esta razón, elegir el tanque de tamaño adecuado será muy importante para obtener una protección confiable anticorrosiva, además los intervalos de control deberán ser lo más largos posible.

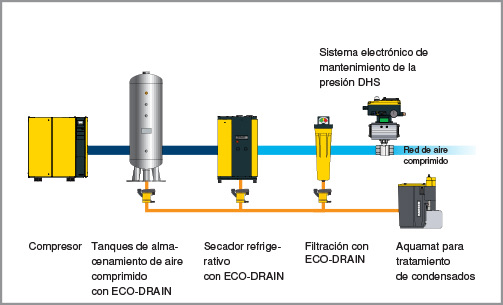

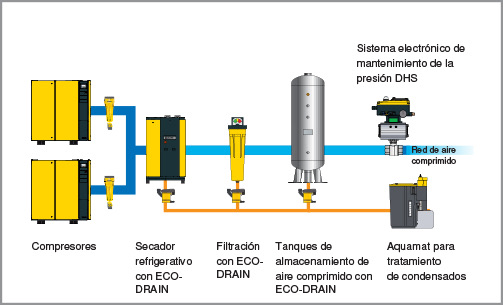

En general existen dos formas de instalación de los tanques en la sala de compresores de aire comprimido: uno el tanque húmedo y el otro el tanque seco de acuerdo a las ilustraciones.

Las normas AD 2000 Merkblatter y ASME VIII DIV. 1 son normas internacionales para el diseño, fabricación, inspección y pruebas de recipientes a presión, como los tanques para aire comprimido.

El Código AD 2000 Merkblatter establece en detalle las especificaciones de seguridad esenciales requeridas para el cumplimiento de la Directiva Europea sobre Equipos a Presión (97/23/EC). Esto lo convierte en una herramienta indispensable para la implementación práctica de los requisitos de seguridad pertinentes. Son normas similares, pero existen algunas diferencias clave entre ellas.

Orígenes de las normas

Las normas ASME proceden básicamente de la industria petrolera y tienen un origen bastante más antiguo que las europeas. Hasta la primera década del siglo pasado, las explosiones de calderas habían sido catalogadas como “Actos de Dios”. Y era necesario, la existencia de un código legal sobre calderas. Cuando se desarrollaron las normas, la soldadura era un arte y ciencia que todavía no había alcanzado la evolución anterior y la calidad de los productos siderúrgicos tampoco tenía el nivel que alcanzó después, ello originó unas normas más antiguas con coeficientes de seguridad bastante amplio.

Las normas europeas surgieron a posterior, con el inicio de la industria química y farmacéutica (básicamente alemana), con una filosofía diferente y unos niveles de control de calidad muy superiores, lo cual permitió que los criterios de cálculo fueran “más finos” con unos controles de calidad más elaborados, tanto a nivel de materiales como a nivel de certificación de soldadores. De hecho, es mucho más fácil certificar a un soldador por ASME que por AD-2000 Merkblatt.

Ello permite en general conseguir diseños más ligeros por AD 2000 Merkblatter que por ASME VIII Div. 1, soliendo los tanques ser más rentables y más rápidos de instalar.

Análisis de fugas

Las normas AD 2000 Merkblatter no incluye un procedimiento para el análisis de fugas de conexiones roscadas. Esto significa que los recipientes a presión diseñados según esta norma no están obligado a realizar este análisis, ya que se considera que las conexiones roscadas bien diseñadas y fabricadas son intrínsecamente seguras.

Las normas ASME VIII DIV. 1 sí incluyen un procedimiento para este análisis:El análisis de fugas es un procedimiento para estimar la tasa de fuga de un recipiente a presión. Se utiliza para evaluar la seguridad del recipiente y para determinar si es necesario realizar reparaciones o modificaciones. En el caso de las conexiones roscadas, el análisis de fugas es difícil de realizar con precisión. Esto se debe a que la tasa de fuga depende de una serie de factores, como el diseño de la conexión, la calidad de la soldadura, la condición de la superficie y la presión del fluido. Las normas AD 2000 Merkblatter consideran que estos factores son controlados por los requisitos de diseño y fabricación de las conexiones roscadas. Por lo tanto, no consideran necesario realizar un análisis de fugas específico para este tipo de conexiones.

Sin embargo, las normas AD 2000 Merkblatter sí incluyen requisitos para la inspección y prueba de las conexiones roscadas. Estos requisitos están diseñados para garantizar que las conexiones estén en buen estado y que no presenten fugas. En particular, las normas AD 2000 Merkblatter requieren que las conexiones roscadas sean inspeccionadas visualmente antes de su instalación y se refuerzan después del proceso galvanización térmica acorde a la norma DIN EN ISO 1461 para que su montaje sea rápido y confiable.

En particular, las normas AD 2000 Merkblatter requieren que las conexiones roscadas sean inspeccionadas visualmente antes de su instalación y se refuerzan después del proceso galvanización térmica acorde a la norma DIN EN ISO 1461 para que su montaje sea rápido y confiable.

En estos casos, se puede utilizar un procedimiento de análisis de fugas aceptado, como el procedimiento descrito en las normas ASME VIII DIV. 1. El procedimiento de análisis de fugas de conexiones roscadas de las normas ASME VIII DIV. 1 se basa en los siguientes pasos:

1. Determinación de la presión de trabajo de la conexión roscada.

La presión de trabajo de la conexión roscada se determina en función de la presión de diseño del recipiente a presión.

2. Determinación del diámetro de la fuga.

El diámetro de la fuga se determina en función de la calidad de la fabricación y montaje de la conexión roscada.

3. Determinación del factor de fricción de la conexión roscada.

El factor de fricción de la conexión roscada se determina en función del tipo de fluido y de la temperatura de operación.

4. Cálculo de la pérdida de presión a través de la fuga.

El cálculo de la pérdida de presión a través de la fuga se realiza utilizando la ecuación de Bernoulli.

5. Comprobación de que la pérdida de presión es inferior a la presión de fuga máxima permisible.

La presión de fuga máxima permisible se determina en función de la clase de servicio del recipiente a presión. Si la pérdida de presión a través de la fuga es superior a la presión de fuga máxima permisible, la conexión roscada debe ser reemplazada o reparada. El análisis de fugas de conexiones roscadas es un procedimiento que puede ser realizado por un ingeniero o técnico especializado.

Cálculo de tensiones

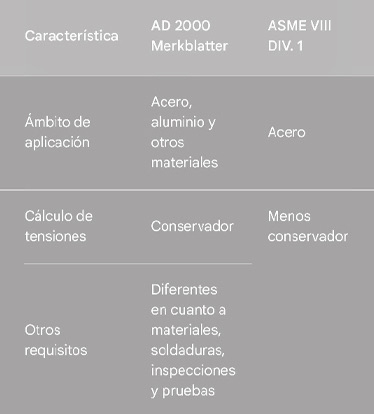

Las normas AD 2000 Merkblatter utilizan un método de cálculo de tensiones más conservador que las normas ASME VIII DIV. 1.

Otros requisitos

Las normas AD 2000 Merkblatter y ASME VIII DIV. 1 tienen algunos requisitos diferentes en cuanto a materiales, soldaduras, inspecciones y pruebas.

Tabla comparativa norma AD 2000 Merkblatter y ASME VIII DIV. 1

Datos técnicos de las normas

AD 2000-Merkblatter

En el diseño de aparatos a presión, en la norma AD 2000-Merkblatter por el cálculo de espesores de chapas, se aplica un coeficiente de seguridad de 1,50 para presiones de diseño, y un coeficiente de seguridad de 1,10 para presiones de prueba.

La tensión que toma la norma AD 2000-Merkblatter para los cálculos, es la tensión de fluencia del material a la temperatura de trabajo, o sea reducen la tensión a utilizar en los cálculos.

ASME VIII DIV. 1

La norma ASME VIII DIV. 1 tiene publicadas tablas de las distintas tensiones admisibles para diseño, las que ya incorporan el coeficiente de seguridad, en este caso disminuyen la tensión a utilizar en los cálculos. Como aproximación rápida se puede tomar un coeficiente de 4 dividiendo a la tensión de rotura del material. En el caso del dimensionamiento de la pared de una tubería se suele aplicar un coeficiente de seguridad por corrosión del orden de 1,2. Al resultado del cálculo del espesor se lo multiplica por 1,2 así obteniendo un espesor mayor. En ambos casos los cálculos de diseño son seguros con diferentes protocolos utilizados.

Conclusiones

Las normas AD 2000 Merkblatter y ASME VIII DIV. 1 son normas similares, pero existen algunas diferencias clave entre ellas. La norma AD 2000 Merkblatter es más conservadora y estricta en cuanto al cálculo de tensiones y no incluyen un procedimiento para el análisis de fugas de conexiones roscadas.

La norma ASME VIII DIV. 1 es menos conservadora en cuanto al cálculo de tensiones e incluyen un procedimiento para el análisis de fugas de conexiones roscadas. La elección de la norma a utilizar dependerá de las condiciones específicas de diseño, materiales, construcción, aplicación y operación del recipiente a presión que en ambas normas constructivas son conocidas y aplicadas a nivel mundial.

Los recipientes a presión para aire comprimido que están diseñados bajo Norma Merkblatt AD 2000, cumplen con altos niveles de control de calidad y de seguridad en el material y del proceso de fabricación, adicionando la galvanización por inmersión en caliente acorde a la norma DIN EN ISO 1461, que se realiza a los depósitos de presión KAESER, obteniendo una protección anticorrosión extra por dentro y por fuera, con una durabilidad de tres veces más que los depósitos convencionales.

La robusta estructura de los tanques, diseñada conforme a los datos de cálculo de la norma AD 2000 Merkblatter, permite que los intervalos de control se prolonguen hasta cinco años. Así, se reducen los costos de mantenimiento y aumenta la rentabilidad.

Para mas información de tanques para aire comprimido diseñados bajo la Norma AD 2000 Merkblatter haga click aquí

CONOCER MÁS

Fotos fuente: Kaeser Kompressoren