En notas anteriores explicamos cuáles son los puntos importantes a la hora de corregir o instalar una red de aire comprimido y cómo se planifica una estación eficaz. Pero con una planificación y construcción que tengan como meta el ahorro energético y la reducción de los costos solo habremos hecho la mitad del trabajo: Los usuarios que pretendan asegurarse la economía del sistema a largo plazo deberán procurar también un servicio eficaz de la producción de aire comprimido.

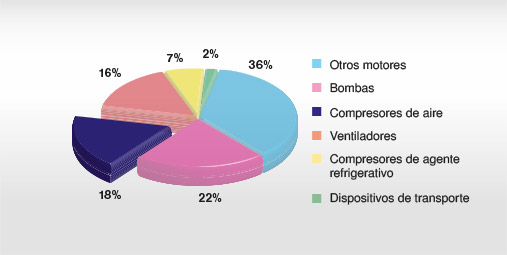

Figura 1: Parte del consumo de energía industrial causado por accionamientos eléctricos en la UE correspondiente a los compresores (fuente: SAVE II (2000))

Buscar la máxima eficacia en la producción del aire comprimido vale la pena para el usuario por varios motivos: La seguridad de suministro se verá mejorada, al tiempo que los costos de producción de aire comprimido y el consumo energético se reducirán. La posibilidad de ahorro es enorme: Según el estudio “SAVE II” de la UE, en el año 2000 los compresores europeos consumieron 80 millones de kWh, de los que al menos el 30 % podría haberse ahorrado (figura 1).

1. ¿Qué se entiende por economía óptima?

La economía de un sistema de aire comprimido se refleja directamente en sus costos. El óptimo alcanzable en cada caso será distinto, dependiendo de las condiciones de servicio y producción. Los periodos de operación de los compresores, el nivel de presión y otros parámetros comerciales son decisivos.

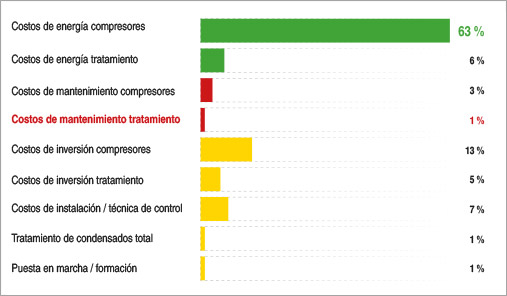

Figura 2: Estructura de los costos de un sistema de aire comprimido optimizado

Vemos aquí un ejemplo de sistema optimizado con una estación de compresores refrigerada por aire: tiempo de funcionamiento, 5 años, precio de la electricidad, 0,08 USD/kWh, tipo de interés, 6 %, sobrepresión de servicio, 7 bar, calidad del aire comprimido según la ISO 8573-1: aceite residual clase 1, polvo residual clase 1, agua residual clase 4. Este ejemplo demuestra, entre otras cosas, que, incluso en condiciones óptimas, el consumo energético sigue suponiendo la mayor parte de los costos, alcanzando el 70 % (figura 2). Un estudio de la Escuela Técnica de Ingeniería de Coburg del año 2003 (figura 3) puso en evidencia las anomalías de las estaciones de aire comprimido instaladas en Alemania.

Anomalías en estaciones de aire comprimido y en espacios de producción

Estación de aire comprimido

Tratamiento innecesario

| 30% |

Válvula solenoide/purgador por flotador

| 50% |

Sin sistema de mantenimiento de la presión

| 90% |

Configuración incorrecta de compresores

| 60% |

Secador refrigerativo con bypass de gas caliente

| 90% |

Sin recuperación del calor

| 70% |

Falta de controlador o ajuste incorrecto del controlador

| 60% |

Estación sucia

| 20% |

Problemas en la entrada o la salida de aire

| 50% |

Falta de tratamiento

| 30% |

Producción

Mangueras de aire comprimido largas

| 20% |

Válvulas de asiento tipo mariposa o globo

| 40% |

Diámetro de tuberías insuficiente

| 50% |

Agua en la red de aire comprimido

| 20% |

Figura 3: Análisis de los resultados de auditorías de aire comprimido realizadas por KAESER KOMPRESSOREN para la campaña “Druckluft-effizient” (Aire comprimido eficiente). Proyecto de Grado de Anja Seitz, Escuela Técnica de Ingeniería de Coburg, departamento de Ingeniería Mecánica (2003)

2. Economía a largo plazo

Para asegurarnos de que nuestra producción de aire comprimido va a seguir siendo eficaz durante mucho tiempo, habremos de tener en cuenta algunos puntos importantes:

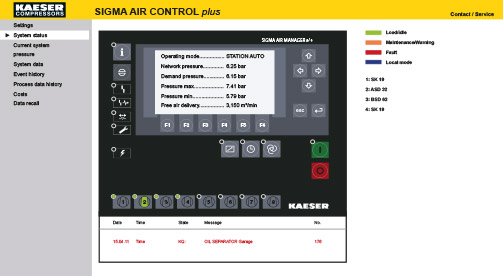

2.1) Mantenimiento adaptado a las necesidades

Los controladores internos modernos como “SIGMA CONTROL”, y los controladores maestros, como “SIGMA AIR MANAGER 4.0”, ambos basados en un PC industrial, informan de modo exacto sobre los intervalos de mantenimiento de los componentes de la estación, permitiendo realizar un mantenimiento preventivo y ajustado a las necesidades. El resultado son unos costos menores de mantenimiento, una mejora de la economía y la confiabilidad del sistema y, en consecuencia, una mayor seguridad de la producción.

2.3) Modificación de los requisitos de la producción

2.3.1) Consumo de aire comprimido

a) Modificación de la producción

Las oscilaciones en el consumo de aire comprimido están al orden del día en muchas plantas de producción. Con frecuencia no se da a este factor la importancia que merece, y puede suceder que, después de una reforma, los compresores funcionen con carga insuficiente en un turno determinado mientras que en otro la demanda sea tan grande que se agoten incluso las reservas de seguridad. Por esa razón, el suministro de aire comprimido deberá adaptarse a las condiciones cambiantes de la producción.

b) Ampliación de la producción

En caso de una ampliación, no solo deberán aumentar las potencias de los compresores, sino también la capacidad de las tuberías y de los aparatos de tratamiento del aire. A la hora de ampliar la capacidad de producción de una fábrica realizando una reforma en un sistema ya existente, es recomen dable medir y documentar el consumo de aire real de la instalación, y recabar información lo más detallada posible para poder adaptar la producción de aire comprimido a las necesidades reales.

2.3.2) Seguridad en el suministro

Es habitual equipar las estaciones de aire comprimido con un compresor de reserva (standby). Sin embargo, en el tratamiento del aire comprimido suelen no preverse reservas de seguridad. Cuando el consumo sube, el compresor en standby se pone en operación, pero la calidad del aire comprimido puede sufrir deterioro por falta de capacidad de tratamiento. Por lo tanto, por cada compresor de reserva que se instale, será lógico instalar también los aparatos de tratamiento correspondientes (secadores, filtros).

2.3.3) Cambios en la calidad del aire

Para aquellos casos en los que se precise una mejora de la calidad del aire, la primera cuestión será si se trata de una mejora generalizada o solamente para una parte del aire comprimido que se produce. En el primer caso no será suficiente con cambiar o mejorar el equipo central de tratamiento del aire, sino que también habrá que limpiar las tuberías que hayan conducido hasta ese momento un aire con mayor contenido de impurezas. En el segundo caso es conveniente montar un sistema descentralizado de tratamiento capaz de suministrar la calidad deseada. Para garantizar dicha calidad deberá instalarse un dispositivo para limitar el volumen de flujo de calidad superior. De otro modo, el sistema de tratamiento podría sufrir una sobrecarga de flujo, ya que estará diseñado para un caudal máximo, como es natural.

Figura 4: Localización de fugas por ultrasonidos

2.4) Control de fugas

Las fugas aparecen incluso en las redes de aire comprimido mejor mantenidas, y además tendrán la tendencia a ir creciendo. Estos escapes pueden provocar grandes pérdidas de energía. La causa principal de las fugas es el desgaste de las herramientas, mangueras y demás componentes (figura 4). Por eso es vital observar si existen daños de este tipo en la instalación y tomar las medidas necesarias inmediatamente. Además, es recomendable medir en cada turno el alcance total de las fugas con ayuda de medios modernos de control y monitorización, como el SIGMA AIR MANAGER. Si se registra un aumento de las pérdidas de aire, las fugas deberán localizarse y repararse.

3. La buena gestión de los costos:

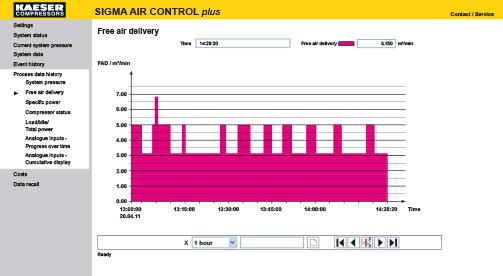

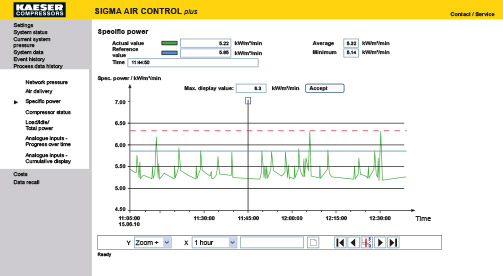

Pensando a favor del usuario. Los datos recabados durante el análisis para la planificación, una vez actualizados, son interesantes también para el servicio posterior. Pero no será necesario realizar análisis adicionales para recopilar datos posteriormente. Sistemas como SIGMA AIR MANAGER hacen el trabajo por usted. Así se cuenta en todo momento con una base para auditorías de aire comprimido y para una gestión eficaz de los costos (figura 5a hasta e). Cuantos más usuarios mejoren la transparencia de sus costos de aire comprimido, saquen provecho de los posibles ahorros y den importancia al alto rendimiento energético al adquirir los componentes de su estación de aire comprimido, más cerca estaremos de reducir el consumo energético en un 30 % o más, favoreciendo así a las economías de las empresas como también al medio ambiente.

Estación de compresión de 10 bar con compresores de tornillo.

Estación de compresión de 45 bar con boosters.

El primer paso en el moldeo por inyección, estiramiento y soplado es la preforma

El segundo paso es la botella terminada

Fotos fuente Kaeser Kompressoren, Unsplash