Eficiencia y Ecología juntas con el programa KAESER CARBÓN CERO

En esta nota compartiremos algunas cosas que pueden aplicar para obtener un mayor ahorro energético en su sistema de aire comprimido.

Generalmente en las instalaciones de aire comprimido manejan más energía de la requerida en base del consumo de aire y por lo tanto para reducir el gasto energético debemos implementar medidas de acuerdo a las Normas ISO 11011 e ISO 50001.

Como el aire comprimido es una de las fuentes de energía más usadas en la industria con un promedio alrededor del 18% del consumo energético.

Este porcentaje puede variar y ser incluso muy superior en algunos procesos industriales.

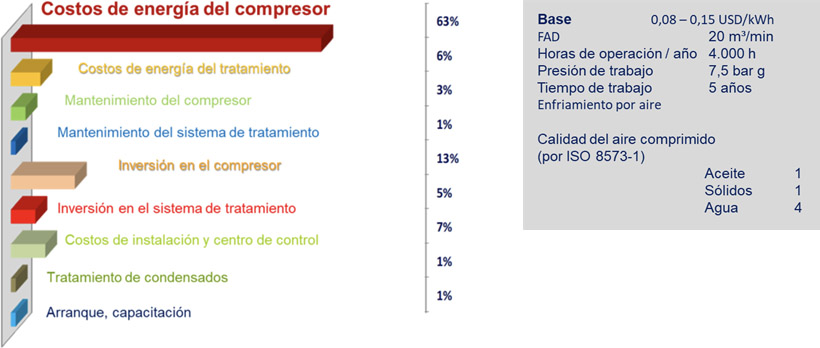

En el histograma podemos ver los costos de un sistema de aire comprimido con un caudal de 20 m3/min a una presión manométrica de 7,5 bar, calidad de aire ISO 8573 en partículas grado 1, contenido de agua grado 4 y contenido de aceite grado 1, operando 4.000 horas al año, calculado a un tiempo de trabajo de 5 años, resultando el mayor costo operativo el consumo energético del 63%.

Fig. 1: Costos de un sistema de aire comprimido

Es normal observar cómo se preocupan por desarrollar planes de ahorro energético, comprar equipos de alta eficiencia o controlar las emisiones de su proceso productivo, pero generalmente se olvidan de analizar y modificar correctamente su instalación de aire comprimido.

Generalmente se le da más importancia a la inversión en la compra de los equipos (solamente es un 13% de inversión en el ciclo de vida), que al análisis del costo que mayor impacto tiene en la cuenta de resultados de la empresa: la energía consumida (aproximadamente el 63% del ciclo de vida).

Esto provoca que los compresores eficientes, generen un consumo energético muy elevado y por tanto un alto costo operativo (llamado potencia específica y eficiencia isentrópica) con un gran impacto en la huella de carbono.

Fig. 2: Potencia específica y eficiencia isentrópica

Recomendamos los siguientes pasos para obtener un sistema de aire comprimido eficiente:

Realizar una auditoría energética de acuerdo a las Normas ISO 11011 e ISO 50001

El primer paso es conocer la situación real de la planta de aire comprimido. Para ello debemos realizarlos con un sistema de medición, registro y análisis de potencia consumida, presiones operativas, caudales, funcionamiento de estado de carga-vacío de los compresores, como así también la temperatura de punto de rocío en el tratamiento y en las bocas de consumo.

Los equipos de medición son instalados en el sistema de aire comprimido en los diferentes centros de energía: Generación-Tratamiento-Distribución y Consumo, para conocer la operatividad del sistema de aire comprimido.

Fig. 3: Centro de energía en el sistema de aire comprimido

Fig. 4: Procedimiento de auditoría energética en el sistema de aire comprimido

Analizar la generación de aire comprimido instalada

La compra de un nuevo compresor es una inversión importante, pero hay que considerar que el gasto más elevado dentro de los costos de consumo de energía y no la inversión inicial.

Hay que analizar después de una auditoría energética la posibilidad del cambio de compresor podría ser la solución amortizándose o el repago con el propio ahorro energético.

Reducción de fugas y los consumos inadecuados

Las redes de aire comprimido tienen fugas de aire. Es habitual que en las industrias no se le da importancia. Es importante realizar un análisis de fugas cuantitativo y durante los fines de semana o en las paradas de producción y a posterior detectar las fugas realizando la auditoría con instrumentos de ultrasonido.

Fig. 5: Detección de fugas por ultrasonido

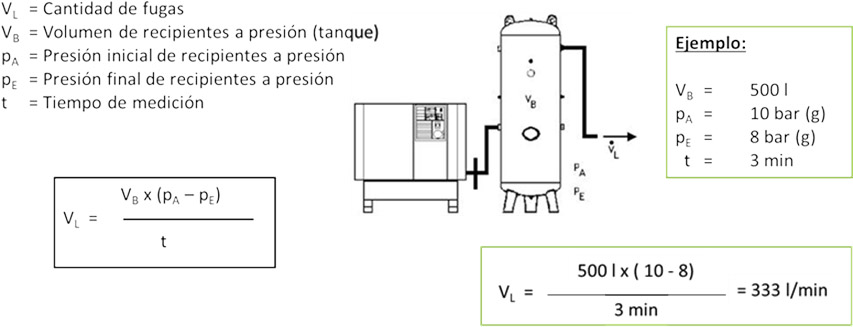

Un método para cuantificar el volumen de fugas con la planta de producción parada es conociendo el volumen del tanque, la presión inicial y final de consumo (un delta P de 1 a 2 bar manométricos) y tomando el tiempo de descenso de esa presión por medio de la fórmula:

Fig. 6: Cálculo de fugas por medición de presión y volumen de tanque

Otro aspecto importante es la eliminación de los consumos inadecuados y las caídas de presión

Nos referimos al uso del aire comprimido y su presión para trabajos que no estaban previstos en su proyección.

Por ejemplo, el soplado para limpieza y refrigeración, la permanente apertura de válvulas de purga manuales, la inadecuada de los sistemas de aire comprimido de forma manual, el excesivo consumo durante la regeneración de las torres de secado por adsorción, boquillas de soplado con diámetros excesivos, drenadores de condensados con fallas, etc.

Cierre de anillos en las redes neumáticas abiertas

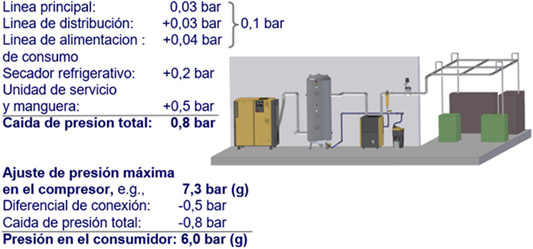

Normalmente cuando auditamos las redes neumáticas encontramos que el trazado de tuberías esté diseñado de forma abierta o de rama, en forma independiente a cada punto de consumo. Esta distribución provoca caídas de presión en puntos de consumo extremos a los que no llega el aire con facilidad. Cuando el usuario se percata de esta caída de presión, la reacción automática es elevar la presión del compresor o comprar un compresor diseñado para trabajar a una presión superior.

Fig. 7: Caídas de presión en un sistema de aire comprimido diseñado correctamente

Esta forma de actuar provoca un consumo adicional de energía y la ineficiencia del sistema de aire comprimido.

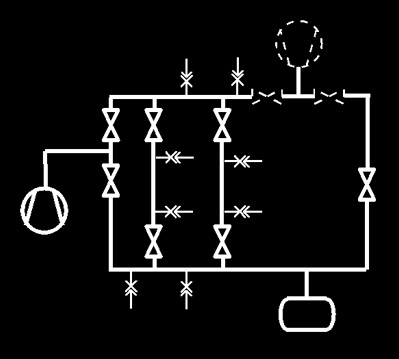

Se recomienda diseñar una red de aire comprimido en anillo, cerrado por sus extremos. De esta forma, las presiones quedan compensadas por ambos extremos del anillo con una leve inclinación de tres por mil con patas de condensadas aguas abajo y las caídas de presión son reducidas a valores casi uniformes, en las zonas de gran consumo de aire, sugerimos el uso de tanques tipo buffer o amortiguador para compensar las caídas de presión.

Fig. 8: Red neumática tipo anillo

Otro punto procurar que la velocidad del aire comprimido esté como máximo entre los 6 a 10 metros por segundo para evitar importantes caídas de presión en las bocas de consumo.

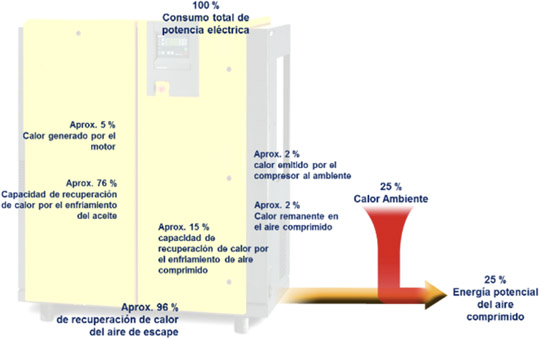

Recuperación del calor

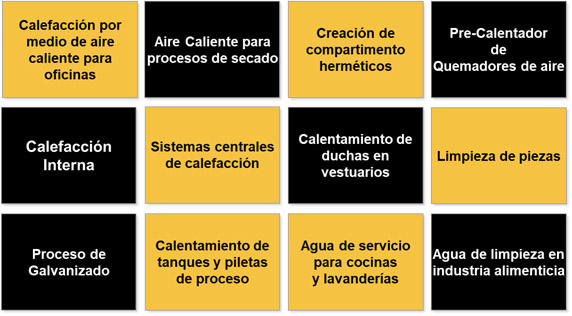

Aproximadamente el 94% de la energía de entrada en el compresor es transformada en calor y es disipada a través del aire o el agua de refrigeración. Podemos aprovechar esa energía para calentar agua que luego pueda ser usada para calefacción, duchas o en determinados procesos industriales, en los compresores que operan a plena carga por medio de ductos o intercambiadores de calor. La cantidad de energía (calor) recuperada dependerá del tamaño del compresor y de su uso del factor de carga-horas de marcha.

Fig. 9: Calor recuperado en el compresor

Fig. 10: Aplicaciones generales de la recuperación de calor

Conclusiones

¿Porque realizar esto? Para implementar un sistema de aire comprimido:

- Eficiente

- Confiable

- Con calidad de aire

- Presión constante

- Ecológico

Para más información por favor visite nuestro sitio web Kaeser Compresores de Argentina

Fotos fuente Kaeser Kompressoren y Freepik.com