El correcto ajuste del caudal de los compresores de acuerdo a las oscilaciones del consumo de aire comprimido es lo único que permite evitar las fases de carga parcial, que consumen mucha energía y resultan muy costosas. Es por ello que contar con el controlador adecuado para el compresor juega un papel fundamental.

Los compresores que funcionan con un grado de carga inferior al 50% están derrochando grandes cantidades de energía. Muchos usuarios, sin embargo, no son conscientes de ello porque sus compresores disponen de un contador de horas de servicio, pero carecen de un contador de horas de servicio en plena carga. La solución es un sistema de control adaptado a las necesidades: Si se alcanzan niveles de carga de los compresores de un 90% o más, será posible ahorrar más de un 20% de energía.

1. Controlador interno

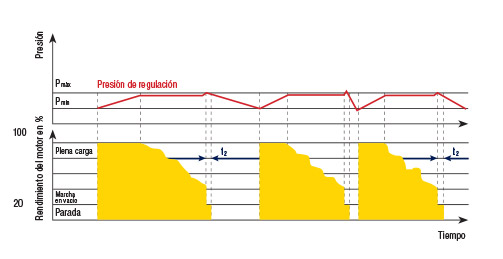

a) Regulación plena carga/marcha en vacío

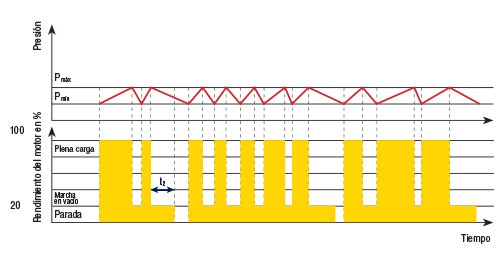

La mayoría de compresores suelen accionarse mediante motores asíncronos de corriente trifásica. La frecuencia de conmutación de estos motores desciende conforme aumenta su potencia. Por lo general con estos motores no es suficiente conectar y desconectar los compresores con diferencias de conmutación pequeñas para adaptar su producción a la demanda de aire real. Con estos ciclos de conexión y desconexión precarios solo se descargan las piezas del compresor que soportan presión, aunque el motor sigue operando por un determinado periodo de tiempo (figura 1). Durante la fase de operación en vacío, el compresor sigue consumiendo tan solo un 20% del consumo a plena carga. No obstante, esa quinta parte de energía no es más que una fuga de recursos energéticos para la panta de aire.

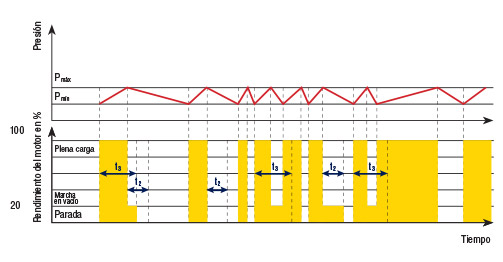

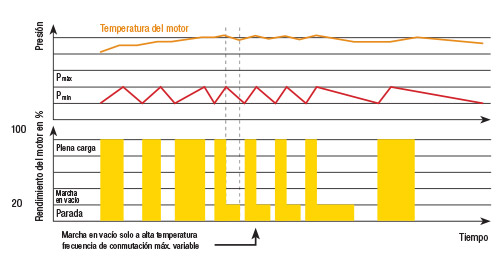

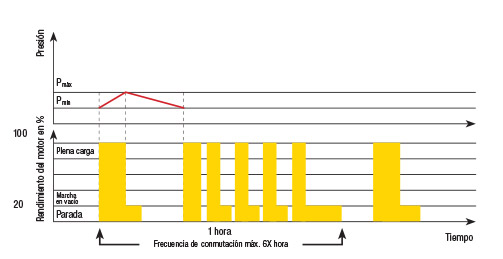

Los sistemas modernos de regulación optimizados informáticamente, como la regulación Quadro, con selección automática del modo de servicio más conveniente (figura 2), la regulación Dynamic, con tiempos de marcha en vacío según la temperatura del motor (figura 3), y la regulación Vario, con tiempos de marcha en vacío calculados y variables (figura 4), ayudan a evitar las costosas fases de marcha en vacío – con una protección total del motor.

Las regulaciones proporcionales por reducción no son recomendables, ya que un compresor que opere al 50% de su factor de carga sigue consumiendo el 90% de la energía que suele consumir al operar al 100%.

Figura 1: Modo de control plena carga-operación en vacío-parada diferida con fases fijas de operación en vacío, conocido como control Dual

Figura 2: Modo de control intermitente plena carga-operación en vacío-parada diferida con selección automática del funcionamiento óptimo, conocido como control Quadro

Figura 3: Regulación Dynamic, basada en la regulación Dual, con fases de marcha en vacío en función de la temperatura del motor

Figura 4: Modo de control Vario con fases de operación en vacío variables estimadas

b) Convertidor de frecuencia

Los compresores cuya velocidad de giro está controlada por un convertidor de frecuencia (figura 5) no presentan un grado de rendimiento constante en todo su campo de regulación. Por ejemplo, operando entre 30 y el 100% de su factor de carga, dicho grado se reduce del 94 al 86% en un compresor de 90 kW. Además, el convertidor produce ciertas pérdidas, sumadas a las que puede provocar una razón de rendimiento no lineal de los compresores. Los compresores controlados por convertidor de frecuencia deben funcionar dentro de una gama de control del 40 al 70%: Ahí es donde se alcanza la máxima rentabilidad.

Estos componentes deben estar dimensionados para el 100 % de la carga. Por tanto, los sistemas con convertidor de frecuencia utilizados incorrectamente pueden llegar a ser verdaderos devoradores de energía sin que el usuario se percate de ello. La regulación del aire producido por medio de un convertidor de frecuencia no es la panacea para conseguir el servicio más económico del compresor.

Figura 5: Modo de control Continuo del caudal a través del control de la velocidad de giro del motor (convertidor de frecuencia)

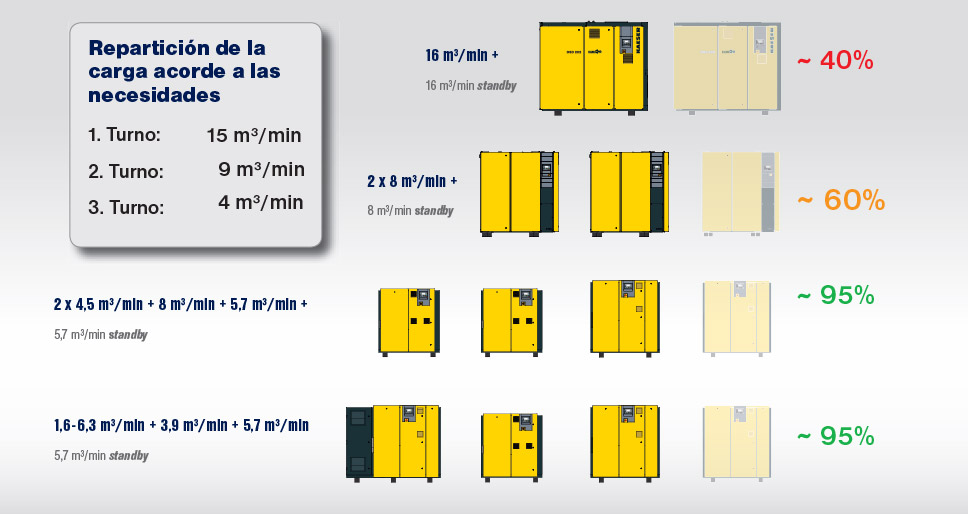

2. Clasificación del consumo de aire comprimido

Por regla general, es posible clasificar los compresores por funciones, teniendo en cuenta si funcionan como compresor de carga base, carga media, carga variable o compresor standby.

a) Consumo de carga base

Entendemos por carga base la cantidad de aire que necesita el sistema de manera constante.

b) Consumo de carga máxima

La carga máxima es la cantidad de aire comprimido que se necesita en los momentos de más alto consumo. Es variable, ya que la demanda de los distintos consumidores es diferente.

Para responder convenientemente a estas cargas, será necesario equipar los compresores con distintos controladores. Estos sistemas de control deberán ser capaces de mantener la producción de aire comprimido en caso de que falle un sistema de mando superior.

Figura 6: Repartición de la carga según demanda entre compresores de distintos tamaños

3. Controlador maestro

Los controladores maestros modernos con software y navegador de red regulan el funcionamiento óptimo de los compresores de la estación y los coordinan para conseguir la mayor eficiencia energética. Además, también registran los datos de desempeño y de eficiencia para documentar todo el proceso de producción del aire comprimido.

Figura 7: Las numerosas posibilidades de conexión de un controlador maestro contribuyen a un servicio más eficiente de la estación de compresores

Fotos fuente Kaeser Kompressoren

Tomando como ejemplo al ASK28 T, suministrando 7,5 b y 0,0476 m3/s , e inyectando aire comprimido por un tubo sumergido a sólo 10 mts bajo el nivel del agua en forma contínua: quiero saber cual será el consumo eléctrico real en Kw del Compresor.

Entiendo que la “carga” del compresor será la presión hidráulica + 1 atm = 2 atm lo cual me indicaría que la presión en la boca del tubo será de 5,5 b.

También creo entender que el caudal no se modificará del indicado.

Asimismo creo que el compresor se halla trabajando a menor exigencia de la nominal, lo cual indicaría un menor consumo de potencia, proporcional a la Carga a final del tubo.

Ruego me indiquen cuál es vuestra opinión técnica y la respuesta a la pregunta del primer párrafo. Muchas gracias

*Nota: estos desarrollando un proyecto y nunca trabajé con un compresor, el cual forma parte del mismo.

Buenas tardes Carlos. Su consulta ya fué derivada al área correspondiente. Uno de nuestros especialistas se pondrá en contacto por email a fin de responder su consulta. Saludos. Atte. Kaeser Compresores de Argentina S.R.L.