Eficiencia y Ecología juntas con el programa KAESER CARBÓN CERO

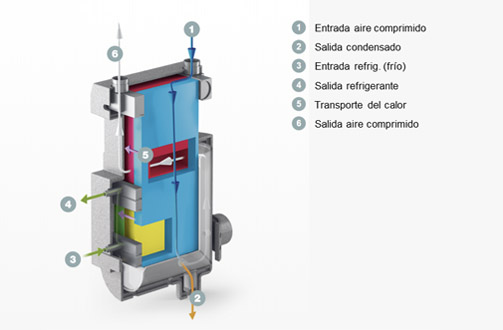

Sabemos que el aire comprimido aplicado en la industria debe someterse siempre a tratamiento por motivos económicos. Las nuevas tecnologías permiten ahorrar energía y espacio, reducir costos y producir aire comprimido de un modo eficaz y confiable. El uso de agentes frigoríficos con garantía de futuro sustentable tiene una importancia fundamental.

En caso de no tratar el aire comprimido, la humedad contenida en el ambiente se condensa e ingresa a nuestras redes neumáticas, así el aire comprimido contendrá impurezas y corrosión en las tuberías, así como en las máquinas y herramientas neumáticas, provocando paradas productivas.

La cantidad de condensado que se forma suele ser no observado, pero en condiciones climáticas como las que son habituales con 20 grados Celsius de temperatura y una humedad ambiental del 60%, la compresión del aire puede generar unos 2.100 litros de condensado en 24 horas. Y cuanto más alta sea la temperatura, más condensado se genera.

Existen distintos métodos de secado para el tratamiento del aire comprimido entre los que se puede elegir acorde a las exigencias de cada aplicación. El secado frigorífico es el más común, ya que resulta económico y confiable y da resultados eficaces en la mayoría de los casos.

Ajuste acorde a los valores máximos

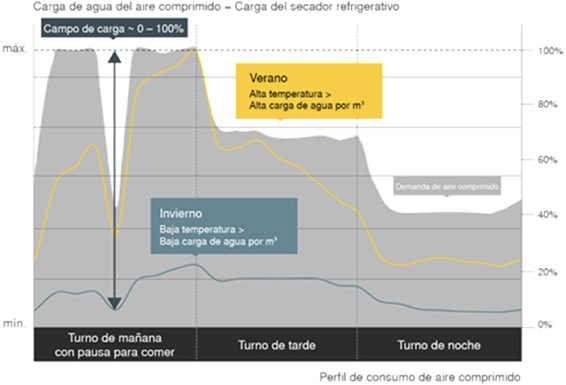

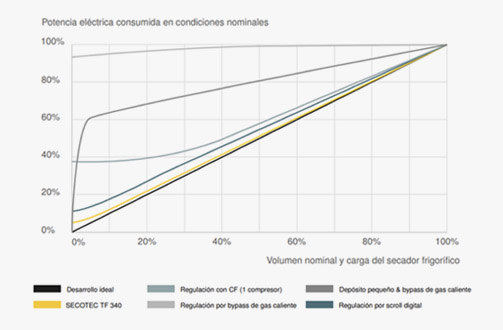

Dados los cambios que experimentan las temperaturas a lo largo del año, los secadores frigoríficos deben dimensionarse siempre teniendo en cuenta los valores máximos, de manera que puedan suministrar la calidad del aire comprimido exigida en todo momento. El secador debe tener capacidad suficiente para responder como si los 365 días del año se dieran las temperaturas máximas, pero como este no es el caso, el secado del aire estaría consumiendo más energía de la que es necesaria en realidad. Actualmente, las tecnologías disponibles permiten optimizar su funcionamiento de acuerdo a las condiciones operativas. Además de la temperatura, debe tenerse en cuenta el consumo de aire que no suele ser constante, sino que oscila conforme a la situación de cada momento.

Si el secador no cuenta con la tecnología necesaria para adaptarse a esas fases de carga parcial se generarán costos de energía elevados. Si se contempla el consumo de energía total de un sistema de aire comprimido, el secado requiere generalmente solamente entre el 3 % y 4 % de la potencia. Pero como no siempre se dan las temperaturas máximas y el consumo suele oscilar, el secador puede estar consumiendo mucha más energía. La relación resulta especialmente desfavorable cuando las empresas producen en uno o dos turnos y el secador continúa tratando en el tiempo restante tan solo el aire destinado a pequeños consumos o aire de fugas.

Secadores con funcionamiento continuo

En el caso de este tipo de secadores frigoríficos, se recomienda dejar en marcha de forma continua los compresores de frío para garantizar la calidad del aire comprimido, puesto que, dependiendo del tamaño del secador, este puede tardar hasta una hora en enfriarse para lograr el punto de rocío requerido antes de que los compresores arranquen. Si se trata de secadores de gran tamaño, esto supone un altísimo consumo de energía. Esto significa que cuanto mayor sea la proporción de servicio en carga parcial, mayor será la pérdida de energía en un secador de aire comprimido que funcione las 24 horas ajustado a temperaturas máximas. En esas condiciones, el consumo del secador puede dispararse hasta el 20% de energía total del sistema.

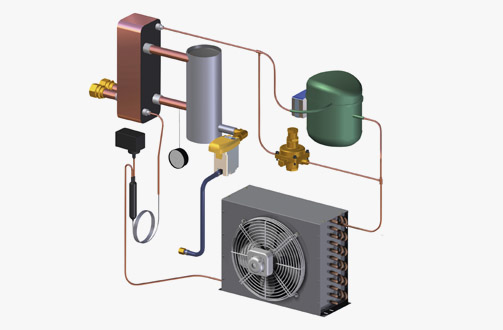

Secadores con funcionamiento cíclico de masa térmica

Para corregir esta situación, existen secadores con un sistema de acumulación másica que les permite mejorar su consumo de energía en carga parcial, sobre todo en el campo por debajo de 20 m³/min. Estos sistemas funcionan como un depósito de aire comprimido en una estación de compresores. Cumpliendo la función de amortiguar las oscilaciones de la carga manteniendo la presión constante para evitar conmutaciones innecesarias de los compresores. En el caso de los secadores frigoríficos, el agente acumulador es el que asume esa función de amortiguación.

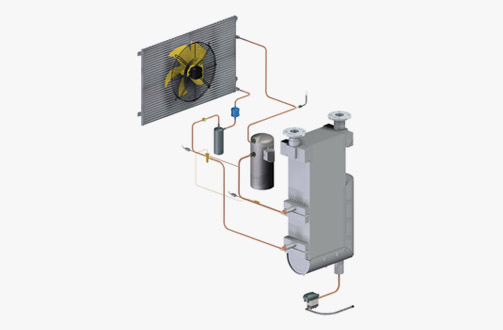

Al hablar de acumulación «másica» se entiende que cuanto mayor haya de ser el rendimiento, más masa será necesaria para limitar la frecuencia de conmutación del compresor frigorífico y conseguir un funcionamiento con bajo consumo y punto de rocío constante. Pero este tipo de secadores tienen sus límites por razones de peso. Llega un momento en que son demasiado grandes y demasiado pesados. Por este motivo, desde 2013 ingresó en el mercado la técnica aplicada perfectamente a los secadores de gran tamaño. Se trata de secadores frigoríficos con un agente acumulador totalmente diferente, llamada Phase-Changing-Material (PCM = material de cambio de fase).

Los materiales de cambio de fase son capaces de almacenar y descargar grandes cantidades de energía si se aprovecha justamente el momento en el que experimentan un cambio de fase, esto es, cuando pasan de estado líquido a sólido, por ejemplo. Es el mismo principio por el cual los cubitos de hielo mantienen fría una bebida en verano durante mucho tiempo. Mientras el cubito de hielo se está fundiendo en el vaso, la temperatura de la bebida se mantiene constante. Para que el hielo, que está a 0 °C, pase a estado líquido es necesaria una cantidad de energía igual a la que se precisaría para calentar agua de 0°C a 80°C.

Estos acumuladores reciben también el nombre de acumuladores de calor latente, ya que pueden almacenar energía térmica prácticamente de forma encubierta, con pocas pérdidas, en un número ilimitado de ciclos y durante mucho tiempo. Encontramos ejemplos conocidos de su aplicación en los paquetes de gel frío-caliente que usan algunos deportistas, en los acumuladores de frío que permiten que el frigorífico siga funcionando un tiempo cuando hay un corte de corriente o en los acumuladores rellenos de parafina que se instalan en los depósitos de plantas térmicas solares.

Para los acumuladores de calor latente se utilizan casi siempre sales especiales o parafinas, que se funden y acumulan al hacerlo una gran cantidad de energía (calor de fusión). La descarga de esa energía se produce al volver a solidificarse. A lo largo del proceso, el agente acumulador devuelve al ambiente el calor que había guardado. Durante el paso de un estado a otro, la temperatura de la máquina permanece constante, igual que la bebida en la que flotan los cubitos de hielo, ya que todo el calor se invierte en el cambio de estado.

Menos pérdida de presión, menos consumo de energía

Este nuevo sistema de acumulación presenta varias ventajas. Gracias a su diseño compacto, la caída de presión se reduce a 0,15 bar, mientras que los modelos convencionales presentan pérdidas de 0,20 bar.

El consumo de energía del secador con acumulador PCM también es llamativamente bajo: dependiendo del modo de servicio, estos equipos consumen entre 70 y 100 vatios por m³/min de aire comprimido secado.

Además, esta nueva técnica de acumulación permite diseñar secadores mucho más compactos, pequeños y ligeros, y no solo porque los componentes ocupan menos espacio, también por su innovadora configuración de los componentes, que hace que el secador ocupe hasta un 46 % menos y sea hasta un 60 % más liviano que otros secadores de acumulación másica disponibles en el mercado.

Naturalmente, los secadores con acumulador PCM modernos también disponen de un eficaz controlador con microprocesador para su regulación, que puede conectarse a un controlador maestro. Así, un secador de gran tamaño con compresores de frío puede regularse internamente para que funcione acorde al principio de repartición de carga que es habitual en una estación de compresores para que se ajuste óptimamente a las fases de carga parcial. Por otra parte, también es posible conseguir un ajuste preciso gracias a la regulación de los ventiladores de velocidad variable. Además de la posibilidad de controlar y regular todos los sistemas internos, el controlador permite realizar un análisis eficaz, base del mantenimiento predictivo, y la monitorización de la unidad completa, también en forma remota de acuerdo a la Industrie 4.0 o IoT (Internet de las cosas).

La protección del medio ambiente como compromiso

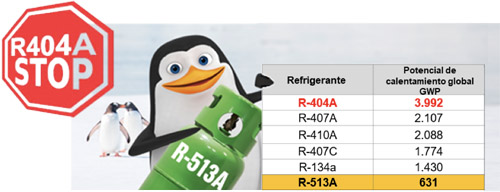

Desde la entrada en vigor del reglamento sobre gases F, la protección del medio ambiente se ha convertido en una obligación para todos.

Sin embargo, muchos secadores siguen funcionando con agentes frigoríficos como el 404A, por ejemplo, que tiene un potencial de efecto invernadero (GWP = global warming potential) de valor 3.922.

En los secadores frigoríficos modernos se usa de partida el mejor agente frigorífico disponible actualmente: el R513A, con un índice GWP de 361, mucho menor que el de los agentes frigoríficos utilizados hasta el momento.

La disponibilidad del refrigerante R-513A está asegurada a largo plazo, y se trata de un agente que no es ni tóxico ni inflamable, lo cual dispensa al usuario y a los técnicos de cumplir reglamentos de seguridad e higiene. Gracias a la optimización de los sistemas, las cantidades de agente frigorífico se han reducido, y con ellas, el CO2 o la huella de carbón equivalente emitido y el peso del agente frigorífico necesario.

ara más obtener más información, por favor visite nuestro sitio web de Kaeser Compresores de Argentina

Fotos fuente Kaeser Kompressoren

Estoy recibiendo Cursos con respecto a sistemas neumáticos y está información que encontré en su página es de mucha importancia.

Buenas tardes. Nos alegra mucho saber que la información que compartimos es de utilidad para nuestros lectores. Agradecemos su participación y esperamos que sigamos siendo un aporte para nuestros seguidores. Saludos. Atte. Kaeser Compresores de Argentina S.R.L.

Excelente artículo. Tal como lo hube escrito hace varios años en mi Proyecto UNEE como una expresión de deseo, ahora la tecnología lo ha desarrollado tal como para ser instalado en el mismo. Lo cual ha simplificado notablemente el suministro del aire comprimido, limpio, seco y frío como lo requiere el Motor Neumàtico.