Respetar los objetivos de seguridad sin malgastar capital y recursos.

Para los fabricantes de alimentos, los costos operativos de la planta son una gran preocupación. Para mantener los costos bajos, debe asegurarse de no utilizar tecnología que sea más costosa (en términos de compra, operación, componentes requeridos y mantenimiento) de lo que se necesita.

Al seleccionar equipos de aire comprimido, debe asegurarse de comprar equipos que tengan el tamaño adecuado para la planta, que sean fáciles de mantener y que brinden el retorno de la inversión y los beneficios esperados. Al mismo tiempo, la seguridad alimentaria es una prioridad entre los fabricantes de alimentos. El uso de aire comprimido en los procesos de fabricación y envasado agrega una capa de complejidad para lograr productos alimenticios libres de contaminantes. Desafortunadamente, los organismos reguladores y los programas de estándares, como FDA, SQF, etc., no son específicos en sus pautas para el uso de aire comprimido en la fabricación de alimentos. Esto deja al fabricante de alimentos con mucha imprecisión en sus procesos de toma de decisiones con respecto a cómo equilibrar mejor la seguridad alimentaria con la elección del compresor de aire adecuado, el diseño del sistema de aire comprimido y mantener bajos los precios de los equipos y los costos operativos.

Compresores de aire libres de aceite versus compresores lubricados con aceite

Los procesadores de alimentos y bebidas enfrentan varias opciones al seleccionar aire comprimido equipo. El tipo de compresor y los procesos para los que se utilizará juegan un papel importante en la selección del compresor. La gran mayoría de los fabricantes de alimentos eligen entre dos tipos: compresores lubricados y libres aceite. Comprender las diferencias entre los lubricados y sin aceite ayuda a los gerentes e ingenieros de empresas a diseñar un sistema de aire comprimido que satisfaga las necesidades de calidad del aire y reduzca los costos operativos, de mantenimiento y del ciclo de vida.

En los últimos años, cada vez más fabricantes de compresores están desarrollando modelos libres de aceite, ofreciendo a los usuarios más opciones al evaluar la tecnología de compresores libres oil free y planificar nuevos sistemas de aire comprimido.

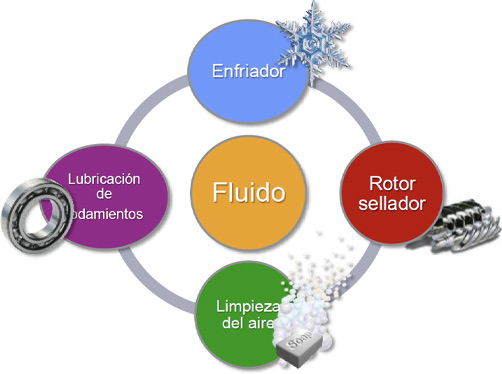

En los compresores lubricados, el aceite se inyecta a propósito para cumplir cuatro funciones: eliminar el calor de compresión, sellar los espacios entre los rotores y las carcasas para garantizar una compresión eficiente, eliminar las partículas contaminantes y lubricar los rodamientos del bloque compresor.

Las temperaturas de descarga del compresor son relativamente cercanas a la temperatura ambiente, por lo que la humedad es fácil de eliminar a través de tanques, separadores ciclónicos de humedad y secadores de tratamiento del aire.

En los compresores libres de aceite no se usa aceite dentro de las cámaras de compresión para lubricar, enfriar o sellar, su por diseño los compresores sin aceite no adicionan aceite al aire comprimido. Esta seguridad de que el compresor no está agregando más aceite al aire puede proporcionar una valiosa tranquilidad en las aplicaciones de fabricación de alimentos y salas limpias.

Al igual que con los compresores lubricados, la ubicación del compresor de aire afecta el funcionamiento, la eficiencia y la capacidad de atenuar los potenciales riesgos. Sin embargo, los compresores de tornillo exentos de aceite contienen aceite. Hay aceite en las cajas de engranajes y los cojinetes que, aunque está aislado de la corriente de aire comprimido, puede crear trazas de aerosol en el aire ambiente aspirado.

Asimismo, el aire ambiental puede contener hidrocarburos. Por ejemplo, un compresor de aire instalado cerca de una playa de carga/descarga estará sujeto a un gran riesgo de contaminación por el escape de gases de la combustión de los auto elevadores y camiones de reparto. Los hidrocarburos en el aire ambiente pueden ingresar a la entrada del compresor. Esto destaca la importancia de una ubicación adecuada para minimizar las posibilidades de que los compresores absorban contaminantes.

El diseño de compresores con inyección de aceite y sin aceite da como resultado dos diferencias clave: costo y eficiencia. Un compresor libre de aceite puede costar un 20% o más que un compresor lubricado o también entre un 40% y un 50%, según su capacidad volumétrica, potencia y su tecnología.

Otra diferenciación de los dos compresores es la eficiencia energética

Por lo general, los compresores lubricados son entre un 10 y un 16 por ciento más eficientes en comparación con los compresores libres de aceite. Algunos opinan que existe una compensación entre el aumento del precio de compra, el costo de la energía y los costos de mantenimiento con una reducción en la necesidad de equipos de tratamiento de aire.

Este no es el caso, la única compensación es una reducción en el riesgo percibido.

Tratamiento de aire limpio

Independientemente del tipo de compresor, siempre se requiere un tratamiento de aire limpio para eliminar humedad, partículas e hidrocarburos (incluidos los aceites, aerosoles y vapores). En muchas aplicaciones incluida la fabricación de alimentos el aceite se considera un contaminante, por lo que los productores de alimentos a menudo opinan que elegir un compresor libre de aceite es una forma común y sencilla de reducir el riesgo de contaminación. Sin embargo, los problemas de contaminación no se resuelven por completo eligiendo un compresor libre de aceite en lugar de uno inundado de aceite. Debido a esto, los Ingenieros de planta deben seleccionar la combinación correcta de secadores, filtros, drenadores de condensados y otros equipos de tratamiento de condensados para eliminar las fuentes ambientales de contaminación, sin importar el tipo de compresor elegido para la producción.

Normalmente, el proceso es el siguiente:

• Eliminación de líquidos: Comprimir el aire ambiental, que incluye aceite de 0,1 a 0,5 partes por millón y luego enfriarlo crea agua condensada que debe eliminarse. Esto se hace a través de separadores ciclónicos de líquidos y tanques pulmones de aire.

• Eliminación de partículas: Después de eliminarlos líquidos a granel, las partículas sólidas (suciedad, polvo, etc.) también deben eliminarse mediante filtros de partículas. Algunas partículas se eliminarán junto con líquidos a granel y aerosoles.

• Eliminación de aerosoles: Los aerosoles son finas neblinas líquidas suspendidas en el aire incluyendo agua e hidrocarburos/aceites.

Dependiendo de para qué se use el aire comprimido, se pueden usar secadores desecantes, refrigerados o de membrana para eliminar el agua y reducir el punto de rocío del aire de la instalación para cumplir con los requisitos específicos del sistema. Los aceites y otras neblinas de hidrocarburos se pueden eliminar de manera efectiva con filtros coalescentes. Además, se pueden agregar filtros de vapor o torres de carbón para eliminar el olor y el sabor de los hidrocarburos/aceites si es necesario. La aplicación específica del sistema de aire comprimido, junto con sus componentes de filtración y secado, también influye en el tipo de compresor que se necesitará.

Muchos fabricantes de alimentos ven cómo un compresor sin aceite puede reducir la posibilidad de contaminación por aceite en sus instalaciones, sin embargo, ese compresor sin aceite puede no ser la mejor opción para su aplicación. Por ejemplo, un fabricante puede usar aire comprimido para producir latas para envasar alimentos. Estas latas se crean, empaquetan, envían y llegan en un contenedor completamente abierto que permite que el polvo y otros contaminantes en el aire, incluido el aceite, se acumulen en su interior. Luego, las latas deben lavarse en la planta de llenado antes de que se pueda agregar el producto alimenticio. Debido a los pasos de lavado necesarios para mitigar la contaminación antes del llenado, un compresor sin aceite no tiene sentido para la fabricación de latas, pero se puede recomendar para el llenado y sellado de las latas.

Sobre los autores: Liam Gallager y Werner Rauer de Kaeser Compressors, Inc. USA

Liam trabaja como Ingeniero de Productos de tratamiento de aire. Werner es Gerente de Producto para compresores de tornillo con inyección de aceite y sin aceite.

Fotos fuente: KAESER Kompressoren y Mark Stebnicki en Pexels.